Özet: Doğal suların demir giderimi

1.2. Su ütüleme yöntemleri

Yüzey sularının demir giderimi için sadece reaktif yöntemleri kullanılır, ardından filtrasyon yapılır. demir çıkarma yeraltı suyu suyun ön arıtma yöntemlerinden biri ile birlikte filtrasyon yoluyla gerçekleştirilir:

- basitleştirilmiş havalandırma,

- özel cihazlarda havalandırma,

- pıhtılaşma ve açıklama,

- klor, sodyum veya kalsiyum hipoklorit, ozon, potasyum permanganat gibi oksitleyici ajanların eklenmesi;

Motive edilmiş bir gerekçe ile, örneğin katyonizasyon, diyaliz, yüzdürme, elektrokoagülasyon vb. gibi başka yöntemler de kullanılır.

Demir hidroksit Fe (OH) 3 koloidi formunda veya demir humatlar gibi koloidal organik bileşikler formunda bulunan sudan demiri çıkarmak için, klor veya sodyum hipoklorit ilavesiyle alüminyum sülfat veya demir sülfat ile pıhtılaşma. Kullanılmış.

Kum, antrasit, sülfonatlı kömür, genleştirilmiş kil, piroluzit ve ayrıca demirli demirin demirli demire oksidasyonunu hızlandıran bir katalizör ile işlenmiş filtre malzemeleri esas olarak filtreler için dolgu maddesi olarak kullanılır. AT son zamanlar katalitik dolgu maddeleri daha yaygın hale geliyor: Manganez Yeşil Kum (MGS), Birm, MTM ve MZHF.

Suda kolloidal demirli demir bulunması durumunda, bir deneme demirinin uzaklaştırılması gerekir. Tasarımın ilk aşamasında uygulamak mümkün değilse, laboratuvarda deneme demirden çıkarma veya benzer kurulum deneyimlerine dayanarak yukarıdaki yöntemlerden birini seçin.

Basitleştirilmiş havalandırma

Havalandırma sırasında, hava oksijeni demirli demiri oksitlerken, karbondioksit sudan çıkarılır, bu da oksidasyon sürecini ve ardından demir hidroksit oluşumu ile hidrolizi hızlandırır.

Bu yöntem, aşağıdaki su kalitesi göstergeleri ile kullanılabilir:

- toplam demir içeriği 10 mg/l'ye kadar iken, demirli demir içeriği %70'den az değildir;

- pH değeri 6,8'den az değil;

- alkalinite (1+/28) meq/l'den fazla, burada demirli demir konsantrasyonu mg/l'dir;

- hidrojen sülfür içeriği 2 mg/l'den fazla değildir;

- permanganat oksitlenebilirliği (0.15 + 5 mg / l O 2)'den fazla değildir.

Bu koşullardan biri sağlanamıyorsa, gerekli reaktifler (klor, sodyum hipoklorit, potasyum permanganat vb.)

FeS04 + Ca(OH) 2 = Fe(OH) 2 + CaS04 (3)

Kireçlemeden sonra, suyun çökeltilmesi ve filtrasyonu gereklidir.

Basitleştirilmiş havalandırma, bir cebe su dökülerek gerçekleştirilebilir veya merkezi kanal 0,5-0,6 m su seviyesinin üzerindeki bir yükseklikten filtreleri açın.

Basınçlı filtreler kullanıldığında, 1 g demir Fe 2+ başına 2 litre oranında doğrudan besleme boru hattına hava enjekte edilir. Kaynak suyu 40 mg/l'den fazla serbest karbon dioksit ve 0,5 mg/l'den fazla hidrojen sülfür içeriyorsa, boru hattına hava verilmez. Bu durumda basınç filtresinin önüne serbest su çıkışı olan bir ara tank ve bir yardımcı pompa takılmalıdır.

SNiP, aşağıdaki tabloyu kullanarak basitleştirilmiş havalandırma ile sudaki demirin çıkarılması sırasında hesaplanan filtrasyon hızını belirler.

tablo 1

Belirli bir filtre ortamının özelliklerini kullanma ve Tablo parametreleri tarafından yönlendirilme. 1, filtre istasyonunun hesaplamasını yapabilirsiniz. SNiP, yıkamalar arasındaki filtrelerin süresinin normal mod en az 8-12 saat ve en az 6 saat zorlamalı modda veya tam otomatik filtre yıkama ile.

Toplam filtreleme yüzeyi aşağıdaki formülle belirlenebilir:

F = Q / (T st v n - n pr q pr - n pr t pr v n), (1)

nerede Q - filtre istasyonunun 1 gün için faydalı performansı, m3; T makalesi - gün boyunca istasyonun süresi, h; v n - normal modda tahmini filtrasyon hızı, m/h, tabloya göre alınır. 1, bağıntı (3) dikkate alınarak; n pr - normal çalışma sırasında günde bir filtrenin yıkama sayısı; q pr - bir filtrenin yıkanması başına spesifik su tüketimi, m 3 / m 2 (filtrenin pasaport verilerinden ve dolgu maddesinin performans özelliklerinden belirlenir); t pr - yıkama nedeniyle filtre duruş süresi, h (filtrenin pasaport verilerinden ve dolgu maddesinin performans özelliklerinden belirlenir).

Kapasitesi 1600 m3 /gün'den fazla olan filtre istasyonundaki filtre sayısı en az dört olmalıdır. 8-10 bin m3 /gün'den fazla kapasiteye sahip filtre sayısı N, aşağıdaki formüle göre en yakın tam sayıya (filtrelerin düzenine bağlı olarak çift veya tek) yuvarlanarak belirlenmelidir:

N = (F) 0,5 / 2 (2)

Bu durumda, oran korunmalıdır:

V f \u003d V n N / (N - N 1) (3)

nerede N 1 - tamir edilen filtre sayısı; V f - zorunlu modda filtreleme hızı.

Özel cihazlarda havalandırma

Özel cihazlarda havalandırma, sudaki konsantrasyonu 10 mg/l'nin üzerinde olan demiri sudan uzaklaştırmak ve pH değerini 6.8'in üzerine çıkarmak gerektiğinde kullanılır.

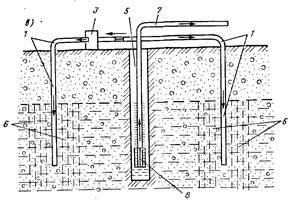

Havalandırma için fanlı soğutma kuleleri (gaz gidericiler) veya doğal havalandırmalı kontak soğutma kuleleri kullanılmaktadır. Şek. Şekil 1, suyun havalandırma yoluyla ertelenmesi için bir tesisatın şemasını göstermektedir. Kaynak suyu 1 numaralı borudan besleniyor. üst parça seramik nozul 4 (25x25x4 mm boyutlarında Rashig halkaları) veya çubuklardan yapılmış ahşap kiriş nozul ile doldurulmuş fan soğutma kulesi. Hava bir fan yardımıyla su akışına yönlendirilir 5. Havalandırma sırasında karbondioksit (karbon dioksit) salınır ve su oksijenle zenginleştirilir. Soğutma kulesinden su, basınç filtresine pompalandığı yerden temas kabına (7) akar. Filtre dolgu maddesinin hacminde, demir hidroksit pullarının oluşumu ve bunların tutulması tamamlanır.

Pirinç. Şekil 1. Havalandırma ile suyun ertelenmesi için tesisin şeması.

1 - fan soğutma kulesine kaynak suyu sağlamak için branşman borusu; 2 - dolusavak boruları; 3 - hava tüpleri; 4 - meme; 5 - fan; 6 - arıtılmış suyu boşaltmak için branşman borusu; 7 - hidrolik kilitli kontak kabı; 8 - soğutma kulesinden gaz çıkışı için branşman borusu.

Gaz gidericinin kesit alanı, sulama yoğunluğuna (P op) göre hesaplanır:

- seramik meme - gaz giderme alanının 1 m 2'si başına 60 m 3 / s,

- ahşap kiriş nozulu - 1 m 2 alan başına 40 m 3 / s.

Gaz giderici fan, metreküp başına en az 15 m3 hava sağlamalıdır. metre arıtılmış su. Fanın geliştirdiği basıncın belirlenmesi, memenin direnci dikkate alınarak yapılmalıdır. Seramik katman yüksekliğinin her metresi için 30 mm su “kaybedilir”. Sanat. ve tahta bir akor için - 10 mm su. Sanat.

Kontak konteyner t Comte'da (gaz gidericiden sonra) suyun kalma süresi 30-45 dakikadır.

Sudaki karbon dioksit içeriğini azaltmak için gereken paketleme tabakasının yüksekliği Tablo kullanılarak belirlenir. 2. Soğutma kulesine (gaz giderici) sağlanan sudaki karbondioksit içeriği, çözünmüş (denge) serbest karbondioksit [CO 2 ] s, mg/l konsantrasyonuna ve su sırasında yok edilen kaynak suyun karbonat sertliğine bağlıdır. tedavi, mg-eq/l:

[CO 2 ] \u003d ([CO 2 ] sv + 44 F c) (4)

Tablo 2

Havalandırma oksidasyon ünitesi, Kamu Su Temini ve Su Arıtma Araştırma Enstitüsü tarafından geliştirilen ve Vodkommuntekh işletmesi tarafından üretilen Erteleme ünitesinin bir parçasıdır. Tesisin arıtılmış su kapasitesi 50 ila 20.000 m3/gün arasındadır.

ÖRNEK 1. Aşağıdaki kapasiteye sahip demir giderme tesisini hesaplayın:

- günlük, Q gün - 12000 m 3,

- saatlik, Q saat - 500 m3.

Serbest karbondioksit konsantrasyonu 35 mg/l, karbonat sertliği 4.5 mg-eq/l'dir.

Havalandırma için fanlı bir gaz giderici kullanın. Gaz giderme nozulu - Raschig halkaları.

1. Gaz gidericinin gerekli alanı F derece, m 2, aşağıdaki formülle belirlenir:

F para \u003d Q saat / P veya

Raschig halkaları ile doldurulmuş gaz gidericinin geri akış yoğunluğu 60 m3/saat'tir.

Sonra: F para \u003d 500/60 \u003d 8.33 m 2.

2. Gaz gidericinin çapı aşağıdaki formülle belirlenir:

D \u003d (4 F para / 3,14) 0,5 \u003d (4 * 8,33 / 3,14) 0,5 \u003d 3,26 m.

3. (4) ifadesini kullanarak, kaynak sudaki karbon dioksit içeriğini belirleriz: [CO 2 ] = (35 + 44 * 4,5) = 233 mg/l.

Raschig halkalarından Hp paketleme tabakasının yüksekliği Tablo 2'ye göre 5.5 m olarak alınmıştır.

4. Gaz giderici fanın performansı:

Q havalandırma \u003d 15 * Q saat \u003d 15 * 500 \u003d 7500 m 3 / s.

5. Fanın geliştirmesi gereken basınç:

H havalandırma \u003d 30 * H p \u003d 30 * 5.5 \u003d 165 m.

6. Kontak kapasitans hacmi:

V comt \u003d Q saat t comt / 60 \u003d 500 * 40/60 \u003d 333,33 m3.

Silindirik tank şeklindeki kontak konteynerindeki su tabakasının yüksekliğini 8 m alırsak çapı 7,3 m olacaktır.

Pıhtılaşma ve berraklaştırma, kireçleme

Yüzey sularından kural olarak, demir bileşikleri de dahil olmak üzere süspansiyonları ve koloidal dağılmış maddeleri çıkarmak gerekir. Suyun süspansiyondan ve kolloidal maddelerden salınması, yalnızca özel pıhtılaştırıcı reaktiflerin eklenmesiyle gerçekleştirilebilir. Bu su arıtma yöntemine pıhtılaşma denir. Pıhtılaştırıcı suda, yüzeylerinde kolloidleri emen ve bir çökelti olarak öne çıkan pullar oluşturur.

Kaynak suyunun arıtılması ve pıhtılaşması için çalışma modu ve ekipman, kirleticilerin niteliğine ve düzeyine göre seçilir. Ayrıca, aynı anda suyun alkaliliğini artırmak ve tuzluluğunu azaltmak gerekirse, söz konusu işlemler kireçleme ile birleştirilir.

Pıhtılaşma süreci oldukça karmaşıktır ve pıhtılaştırıcı dozu ile kaynak sudaki çözünmüş kolloidal maddelerin miktarı arasında katı stokiyometrik oranlar yoktur. Bu nedenle doz deneme pıhtılaşma yöntemi ile belirlenir.

Aşağıdakiler pıhtılaştırıcı olarak kullanılır:

- alüminyum sülfat (alümina) Al2 (SO4) 3 * 18 H20, kaynak suyunun pH'ı 6.5-7.5'te;

- 4-10 su pH'ında demir sülfat (demir sülfat) FeS04 * 7 H20;

- pH'ı 4-10 olan su için ferrik klorür FeCl 3 * 6 H 2 O.

Pıhtılaşma sürecini yoğunlaştırmak için, suya ek olarak topaklaştırıcılar eklenir (en yaygın olanı poliakrilamiddir). Flokülantlar tortunun kabalaşmasına katkıda bulunur ve çöken koloidal ve asılı parçacıkların birbirine yapışma sürecini hızlandırır.

Suda yeterli karbonat sertliği içeriği ile (1 mg-eq/l'nin üzerinde), pıhtılaştırıcılar önce hidroksit pullarının oluşumu ile ayrışan (reaksiyon 5) kararsız bikarbonatlar (reaksiyonlar 4) oluşturur:

Al 2 (SO 4) 3 + 3 Ca (HCO 3) 2 = 2 Al (HCO 3) 3 + 3 CaSO 4 (4)

FeSO 4 + Ca(HCO 3) 2 = Fe(HCO 3) 2 + CaSO 4

2 Al (HCO 3) 3 \u003d 2 Al (OH) 3 ↓ + 6 CO2 (5)

4 Fe (HCO 3) 2 + O 2 + 2 H 2 O \u003d 4 Fe (OH) 3 ↓ + 8 CO 2

Reaksiyon 5, demir hidroksit pullarının oluşumu için suda çözünmüş oksijen varlığının gerekli olduğunu göstermektedir.

Kaynak suyunun karbonat sertliği düşükse, bir sodyum hidroksit çözeltisi veya "kireç sütü" (Ca (OH) 2 çözeltisi) ile alkalize edilir:

4 FeSO 4 + 4 Ca(OH) 2 + 2 H 2 O + O 2 = 4 Fe(OH) 3 ↓ + 4 CaSO 4 (6)

Aydınlatma ve ağartma çamurlu sular artan sertlikte, pıhtılaştırıcıların yüksek pH değerlerinde ve renkli yumuşak suların düşük pH'ta yapılması tercih edilir.

Pıhtılaştırma işlemi uygulanırken su sıcaklığı 20-25 °C aralığında tutulur ve kireçleme ile pıhtılaşma yapıldığında su 30-40 °C'ye kadar ısıtılır.

Alüminyum sülfat pıhtılaştırıcı dozu genellikle 0.5-1.2 mg-eq / l aralığında alınır. Orta düzeyde (100 mg/l'ye kadar) askıda madde içeriğine sahip ve düşük oksitlenebilirliğe sahip sular için doz azaltılır, demir içeriği yüksek ve oksitlenebilirliği yüksek (15 mg/lO2 ve üzeri) sular için doz artırılır. 1.5 mg-eq / l'ye kadar. Renkli sular için doz yaklaşık olarak aşağıdaki formülle belirlenebilir:

Dc \u003d 4 (C) 0,5, (5)

burada D ila - pıhtılaştırıcı dozu, mg/l; C - suyun rengi, derece.

% 0.1'lik bir çözelti formundaki poliakrilamid topaklaştırıcının dozajı, işlenmiş suyun litresi başına (%100 ürün cinsinden) 0.1-1.0 mg'dır. Mikro pulların oluşumunu ve kirleticilerin adsorpsiyonunu tamamlamak için pıhtılaştırıcının dozlanmasından 1-3 dakika sonra flokülant eklenir.

Suyu alkalize etmek gerekirse, alkali dozu aşağıdaki ifadeden belirlenebilir:

D sh = E sh (D ila / E ila - Shch + 1) * 100 / C, (6)

nerede D u - alkali dozu, mg/l;

Ey, alkalileştirici reaktifin aktif kısmının eşdeğer kütlesidir, kireç için 28'e (CaO cinsinden) ve soda için 53'e (Na2C03 cinsinden) eşittir, mg/mg-eq;

E ila - susuz pıhtılaştırıcı eşdeğeri, Al2(SO4)3 için 57.02 mg/mg-eq'ye eşittir; 75.16 - FeS04 ; 54.07 - FeCl3 ;

U - kaynak suyunun toplam alkalinitesi + 1 (yedek alkalinite), mg-eq/l;

C - konsantrasyon aktif madde alkalizasyon reaktifinde, %.

(6) numaralı ifadeye göre hesaplama yapılırken D y değeri negatif ise alkalileştirmeye gerek yoktur.

Kaynak suyundaki askıda katı madde içeriği 100 mg/l'den az olduğunda, pıhtılaştırıcının dozajı ile besleme boru hattına doğrudan arıtma filtrelerinde pıhtılaşma gerçekleştirilir. Pıhtılaştırıcı enjeksiyon noktasından filtreye olan mesafe ≥ 50 boru çapı (50 Dy) olmalıdır.

100 mg/l'den fazla bir süspansiyon konsantrasyonunda, pıhtılaştırıcıya ek olarak, poliakrilamid karşılık gelen bir zaman aralığı ile arıtılmış suya eklenir ve işlem bir arıtıcıda gerçekleştirilir.

Dozaj pompaları şunlara göre seçilir: maksimum doz pıhtılaştırıcı. Pıhtılaştırıcının günlük tüketimi (susuz %100 ürün cinsinden, kg) aşağıdaki formülle belirlenir:

P c \u003d 24 * Q saat * E c * D c / 1000, (7)

burada Q saat, tesisatın su için verimliliği, m 3 / s;

E ila - susuz pıhtılaştırıcının eşdeğeri, Al2(SO 4)3 için 57.02'ye eşittir; 75.16 - FeS04 ; 54.07 - FeCl3 ;

D ila - gerekli maksimum pıhtılaştırıcı dozu, mg-eq / l.

Pıhtılaştırıcı çözeltinin akış hızı, aşağıdaki oran kullanılarak bulunur:

V c = 100 * P c / (C c * ρ c), (8)

nerede V - pıhtılaştırıcı çözeltinin günlük hacmi, m3 /gün;

C ila - dozlanan çözeltideki pıhtılaştırıcı konsantrasyonu, genellikle %5-10'a eşittir;

ρ to - pıhtılaştırıcı çözeltinin yoğunluğu, kg/m 3 .

Oksitleyici reaktiflerin tanıtımı

Dezenfeksiyon ve demirin uzaklaştırılması amacıyla başta klor olmak üzere oksitleyici ajanların kullanımı, 20. yüzyılın başlarından beri Rusya'da kullanılmaktadır. Kulsky L.A. Klorlamanın hemen hemen her durumda suyu içerdiği demirden arındırdığına dikkat çekti. Çeşitli suların bu yöntemle arıtılmasından sonra, her durumda demir içeriği 0,1 mg/l'den az kalır ve bu yöntem, diğer yöntemler başarısız olduğunda etkilidir. Klorun etkisi altında humatlar ve diğer organik demir bileşikleri yok edilir ve kolayca hidrolize olan inorganik demir tuzları formuna dönüştürülür. Hidrolizin bir sonucu olarak, bir demir hidroksit çökeltisi veya eksik hidroliz ürünleri - demirin ana tuzları farklı kompozisyon. Bu süreçler, aşağıdaki brüt denklemle şartlı olarak tanımlanabilir:

4 Fe(HCO 3) 2 + 2 Cl 2 + 4 H 2 O = 4 Fe(OH) 3 ↓ + 8 C02 + 4 HCl (7)

Denklem (7)'den görülebileceği gibi, su asitleştirilir. Stokiyometriye göre (reaksiyon denklemine göre), 1 mg demirli demirin oksidasyonu için 0.64 mg klor tüketilirken, alkalinite 0.018 mg-eq / l azalır.

Klor ayrıca iki değerlikli manganezi oksitler, yok eder organik madde ve hidrojen sülfür.

Demir içeriğine bağlı olarak klor dozu 1 metreküp başına 5-20 g olabilir. temas halinde su sayacı, en azından, 30 dakika (sadece demirin oksidasyonu için değil, aynı zamanda güvenilir dezenfeksiyon için). Aynı zamanda, hijyenik gereklilikler, içme suyunda 0,5 mg/l'ye kadar serbest klor içeriğine ve 1,2 mg/l'ye kadar bağlı olmasına izin verir.

SNiP, demirin uzaklaştırılması amacıyla hesaplanan klor dozunu (%100, mg/l cinsinden) aşağıdaki ifade ile belirler:

D x \u003d 0,7 *, (9)

mg / l cinsinden demirli demir konsantrasyonu nerede.

Su dezenfeksiyonu amacıyla aktif klor dozu, teknolojik araştırma verilerine göre belirlenir. Bunlar yoksa, ön hesaplamalar için yüzey filtreli su için 2-3 mg/l, yeraltı kaynaklarından gelen su için 0,7-1,0 mg/l alınmalıdır.

Klor ile su arıtımı, gaz halindeki (buharlaşmış) klorun su tarafından emildiği klorlayıcılar kullanılarak gerçekleştirilir. Klorlayıcıdan gelen klorlu su tüketim yerine verilir. Bu su arıtma yöntemi en yaygın olanı olmasına rağmen, yine de bir takım dezavantajları vardır. Bu öncelikle büyük hacimlerde oldukça toksik sıvı klorun karmaşık taşınması ve depolanmasından kaynaklanmaktadır. Su arıtma tesislerinde çevre dostu olması gerekmektedir. tehlikeli aşamalar sıvı klorlu konteynerlerin boşaltılması gibi klor ekonomisi, çalışan bir forma dönüştürülmesi için buharlaşması. Depolarda çalışan klor stoklarının oluşması sadece tesis personeli için değil aynı zamanda nüfus için de tehlike oluşturmaktadır.

Klorlamaya alternatif olarak son yıllar Giderek artan bir şekilde, bir sodyum hipoklorit (NaClO) çözeltisi ile su arıtma kullanılmaktadır ve bu yöntem hem büyük su arıtma tesislerinde hem de özel evler dahil olmak üzere küçük tesislerde kullanılmaktadır.

Sodyum hipokloritin sulu çözeltileri kimyasal olarak elde edilir:

Cl 2 + 2 NaOH = NaClO + NaCl + H20, (8)

veya elektro kimyasal yöntem:

NaCl + H20 \u003d NaClO + H2, (9).

Kimyasal yöntemle elde edilen sodyum hipoklorit çözeltisine uygun olarak üç kalite şeklinde üretilmektedir. Aşağıda, ürünlerin bileşimi için göstergeler bulunmaktadır.

Elektrokimyasal olarak üretilen sodyum hipoklorit kullanılarak su dezenfeksiyonu ve safsızlıkların oksidasyonu ilk olarak 1930'ların sonlarında Amerika Birleşik Devletleri'nde kullanıldı. Daha fazla gelişme elektrokimya, modern dirençli elektrot malzemeleri kullanan yeni elektrokimyasal ekipman tasarımlarının geliştirilmesi, diğer su dezenfeksiyon yöntemleriyle rekabet edebilecek tesisler oluşturmayı mümkün kıldı.

Örnek olarak, Ecoservice Technokhim tarafından geliştirilen ve üretilen Sanator ® serisinin elektrokimyasal kurulumlarını gösterebiliriz. “Sanator ® ” ünitesi sodyum hipoklorit hazırlar. sofra tuzu doğrudan tüketim noktasında. Ayrıca, filtrelerden önce besleme boru hattına hipoklorit çözeltisinin orantılı dozlanması için bir cihaz ile donatılmıştır. Şek. 2, Şek. 2'de ana boru hattına hipoklorit sağlama şemasını göstermektedir. Kurulum bağlantısının 3 şematik diyagramı.

Pirinç. 2. Boru tertibatının bağlantı şeması.

1 - kaynak suyu sağlamak için boru; 2 - arıtılmış su çıkış borusu; 3 - sodyum hipoklorit çözeltisi sağlamak için çek valfli branşman borusu; 4 - su sayacı; 5 - rakor somunlu esnek hortum; V1-V4 - küresel vanalar.

Şek. 3. devre şeması Sanator bağlantıları.

1 - ağ kablosu; 2 - mikrodenetleyici; 3 - dürtü çıkış kablosu; 4 - yük kablosu; 5 - dağıtım bloğu (soketler); 6 - güç kaynağını bağlamak için kablo; 7 - Sanator güç kaynağı; 8 - dozaj pompasını bağlamak için kablo; 9 - elektrot kasetini bağlamak için kablo; 10 - Sanator tankı; 11 - dozaj pompası; 12 - su sayacı; V1-V4 - küresel vanalar.

Sodyum hipoklorit, teknik olarak değerli bir takım özelliklere sahiptir. Sulu çözeltileri süspansiyonlara sahip değildir ve bu nedenle örneğin ağartıcının aksine çökeltilmesi gerekmez. Sodyum hipokloritin su arıtımında kullanılması, ağartıcı veya kalsiyum hipoklorit gibi kalsiyum ve magnezyum tuzları içermediğinden sertliğinde bir artışa neden olmaz. Elektroliz ile elde edilen NaClO çözeltisinin bakterisit etkisi, aktif prensibi aktif klor olan diğer dezenfektanlardan daha yüksektir. Ek olarak, kimyasal yöntemle hazırlanan çözeltilerden daha fazla oksitleyici etkiye sahiptir. yüksek içerik hipokloröz asit (HCIO).

Demirli demirin oksidasyonu aşağıdaki denkleme göre gerçekleşir:

2 Fe(HCO 3) 2 + NaClO + H 2 O = 2 Fe(OH) 3 ↓ + 4 CO2 + NaCl (10)

Sodyum hipoklorit ile su arıtma tesisatının hesaplanması, öncelikle oksidasyon, dezenfeksiyon ve hidrojen sülfürün yok edilmesi işlemleri için aktif klor tüketiminin belirlenmesini gerektirir.

Su arıtımı AH için gerekli aktif klor tüketimi (%100 klor cinsinden, g/h) aşağıdaki ifade ile belirlenir:

AX \u003d Q h * (D x + * K Fe ] + * K Mn + * K CB ), (9)

burada Q saat, suyun hacimsel akış hızı (maksimum), m3 / s;

D x - su dezenfeksiyonu için aktif klor dozu, mg/l;

Kaynak sudaki demirli demir içeriği, mg/l;

K Fe, demirin oksidasyonu için aktif klor tüketimidir (1 mg demirli demir başına 0.67 mg aktif klor);

K Mn, iki değerli manganezin oksidasyonu için aktif klor tüketimidir (1 mg manganez başına 1.3 mg aktif klor);

K CB - hidrojen sülfürün yok edilmesi için aktif klor tüketimi (1 mg hidrojen sülfür başına 2,1 mg aktif klor).

Reaksiyon denkleminden (10) aşağıdaki gibi, sodyum hipoklorit ile demir oksidasyonu sürecinde su asitlenmez ve bu filtrasyon işlemi için çok önemlidir. Ek olarak, hem ticari hem de elektrokimyasal olan sodyum hipoklorit çözeltisi, filtrasyon için uygun olan alkalidir.

ÖRNEK 2. 170 g/l aktif klor içeriğine sahip ticari bir sodyum hipoklorit dereceli "B" çözeltisi ile su arıtma tesisatını hesaplayın. Hipoklorit uygulanmadan önce, çözeltiyi 17 kez (Kp - seyreltme faktörü) Cp = 10 g / l (çalışma çözeltisi) konsantrasyonuna seyreltin.

Su tesisatının saatlik verimliliği, Q saat - 5.5 m 3,

günlük su tüketimi, Q gün - 88 m 3, yani. tesis günde t=16 saat çalışmaktadır.

Kaynak suyunun bileşimi:

- demirli demir 8 mg/l,

- iki değerli manganez 0,5 mg/l,

- hidrojen sülfür 0.4 mg/l,

- pH değeri = 6.9.

Deneme suyu arıtımı, dezenfeksiyon amacıyla 3.5 mg/l aktif klor verilmesi gerektiğini gösterdi.

1. Gerekli aktif klor tüketimi (%100 olarak) aşağıdaki ifade ile belirlenir:

AX \u003d 5.5 * (3.5 + 8 * 0.67 + 0.5 * 1.3 + 0.4 * 2.1) \u003d 56.9 g / s.

2. Sodyum hipoklorit çalışma solüsyonunun akış hızı (performansa göre dozaj pompası seçimi için gereklidir):

P gn \u003d AH / C p \u003d 56.9 / 10 ≈ 6 l / s.

3. Günlük hipoklorit çalışma solüsyonu tüketimi (çalışma solüsyonunu depolamak ve dozlamak için bir tank seçmek için gereklidir):

P gn * t \u003d 6 * 16 \u003d 96 l.

4. Ticari sodyum hipoklorit dereceli "B" çözeltisinin günlük tüketimi (reaktifin maliyetini belirlemek için gereklidir):

R gn \u003d P gn * t / K p \u003d 6 * 16 / 17 \u003d 5,6 l.

Demirli demirin oksidasyon yöntemi, filtrelerden önce kaynak suyuna bir potasyum permanganat KMn04 çözeltisi ekleyerek de kullanılır. İkincisi, zor suları arıtmak ve oldukça pahalı bir oksitleyici madde olan potasyum permanganattan tasarruf etmek için sodyum hipoklorit ile kombinasyon halinde de eklenebilir.

Su permanganat ile muamele edildiğinde, demirin oksidasyonu ve ardından hidroliz aşağıdaki denkleme göre ilerler (basitleştirilmiş gösterim):

4 Fe(HCO 3) 2 + MnO 4 - + 2 H 2 O = 4 Fe(OH) 3 ↓ + MnO 2 ↓ + 8 CO 2 (11)

(11) denklemine göre, 1 mg Fe2+ oksidasyonuna 0.71 mg potasyum permanganat harcanır ve suyun alkalinitesi 0.036 mg-eq / l azalır. SNiP, aşağıdaki ifadeyi kullanarak demir ve manganezin oksidasyonu için hesaplanan potasyum permanganat dozunu (%100, mg / l cinsinden) belirler:

D pc = + 2* , (10)

kaynak sudaki demirli demir konsantrasyonu nerede, mg/l;

İki değerli manganez konsantrasyonu, mg/l.

Potasyum permanganatın çalışma çözeltilerini hazırlamak için, permanganatın sudaki çözünürlüğüne ilişkin verilere rehberlik edilmelidir:

- 100 g su için 20 0 С 6.34 g KMnO 4 sıcaklıkta;

- 60 0 C'de 100 g su için 22.2 g KMnO 4.

Potasyum permanganat ve sodyum hipokloritin arıtılmış suya birlikte eklenmesiyle, bu reaktiflerin dozları (%100 ürün cinsinden, mg/l) denklemlerden belirlenebilir:

D pc \u003d 0.2 * + 2 * , (11)

D g \u003d 0.7 *.

Denklemler (10) ve (11) karşılaştırıldığında, reaktiflerin birlikte kullanılmasının, potasyum permanganatın %80'e kadar tasarruf edilmesini sağladığını izler. Sodyum hipoklorit ilavesinden önce permanganat ilavesi, fenoller gibi keskin kokulu ürünler oluşturmak üzere klor ile reaksiyona giren organik maddeleri yok eder. Reaktiflerin girişi farklı bir sırayla gerçekleştirilirse, potasyum permanganat oluşan klor ürünlerini yok edecektir.

Biri umut verici yöntemler demir oksidasyonu ozonlamadır. Ozon O 3, bakterileri, sporları ve virüsleri yok eden en güçlü oksitleyicilerden biridir. Klor ile karşılaştırıldığında, ozon kullanımı deterjanların, herbisitlerin, pestisitlerin, fenollerin oksidasyonu ve oksitlenmesi zor diğer bileşiklerin oksidasyonu için daha etkilidir. kimyasal bileşikler. Dezenfeksiyon ile eş zamanlı olarak, demirli demir ve manganezin oksidasyonu, suyun renginin bozulması, koku giderme ve organoleptik özelliklerin iyileştirilmesi süreçleri vardır.

Ozon, özel cihazlarda - ozonizerlerde havadan elde edilir. Ozonizatörde geçerken elektrik akımı Hava ile deşarj boşluğundan korona tipi bir deşarj meydana gelir ve bunun sonucunda havadaki oksijenden ozon oluşur.

Stokiyometriye göre, demirli demirin oksidasyonu için ozon dozunu aşağıdaki ifade ile belirlemek mümkündür:

D oz \u003d 0.14 *, mg / l (12)

kaynak sudaki demirli demir konsantrasyonu nerede, mg/l.

Ozon dozu, su ozonlamasının hangi amaçla kullanıldığına bağlıdır. Filtrelenmiş suyun dezenfeksiyonu için, ozon dozu 1-3 mg/l, yeraltı suyunun arıtılması için - 0.75-1 mg/l'dir. Demirin oksidasyonu, suyun renk değiştirmesi için ozonun devreye girmesi ile eş zamanlı dezenfeksiyon ile doz 4 mg/l'ye kadar çıkabilmektedir. Ozonatörden gelen ozon-hava karışımı, ejektörler kullanılarak veya karıştırma odalarına döşenen gözenekli borulardan oluşan bir ağ aracılığıyla suya enjekte edilir.

Karıştırma odalarından sonra kalan ozon konsantrasyonu 0,1-0,3 mg/l olmalıdır. Ozonun su ile temas süresi suyun bileşimine, ozon-hava karışımındaki ozon konsantrasyonuna, karıştırıcının tasarımına, sıcaklığa bağlıdır ve ortalama 5-20 dakika, genellikle 5-12 dakikadır.

Sanayimiz, endüstriyel frekans akımıyla çalışan düşük frekanslı ozonizörlerin yanı sıra daha kompakt ve daha az metal yoğun olan yüksek frekanslı (0,4-10 kHz) üretmektedir. Kurgankhimmash tesisi, 0,25 ila 10 kg/saat ozon kapasiteli ozonlaştırıcıları seri olarak üretmektedir.

Ozonun oldukça toksik olduğu ve solunum sistemini etkileyebileceği unutulmamalıdır. Çalışma alanının havasındaki (MAC r.z.) izin verilen maksimum ozon konsantrasyonu 0,1 mg/m3'tür. Karşılaştırma için, klor için bu değerin 10 kat daha az katı olduğu ve 1 mg/m3'e eşit olduğu belirtilebilir.

Ozonlama yönteminin parlak beklentileri olmasına rağmen, ekipman hala oldukça pahalıdır ve süreç nispeten yüksek bir güç tüketimi ile karakterize edilir.

Demirin uzaklaştırılmasıyla aynı anda su yumuşatma gerektiğinde, suyun demirden iyon değişimi (katyonizasyon) ile uzaklaştırılmasına izin verilir. Bununla birlikte, bu durumda, demiri yalnızca çözünmüş iki değerli formda çıkarmak mümkündür ve iyon değiştirici malzemenin hizmet ömrü önemli ölçüde azalacaktır. Aynı zamanda, arıtılmış suda oksijen bulunmamalıdır.

Bir kişinin birkaç günden fazla susuz yapamayacağı bilinmektedir, çünkü her şey metabolik süreçler vücutta katılımı eşlik eder. Bu nedenle, ne tür su kullandığımızı düşünmek önemlidir. Artmış klor, magnezyum ve kalsiyum tuzları, manganez ve demir içeriğine sahip olabilir. Her türlü kirlilik temizlenir Farklı yollar. Suyun demirden nasıl arındırıldığını düşünün.

demir türleri

İlk önce suda hangi demirin olduğunu belirlemeniz gerekir.

iki değerli. Bu tip demir suda oldukça çözünür, bu nedenle çıplak gözle görülemez. Su aldatıcı bir şeffaflığa sahiptir. Ancak bir süre hava ile temas halinde ise demir oksitlenir ve üç değerlikli forma geçer. Sonra su kırmızımsı bir renk alır.

üç değerlikli. Bu oksitlenmiş demirdir, sıvıda bulunur. kolloidal form(küçük kırmızı renkli parçacıklar). Genellikle ferrik demir içeren suda, ayrıca bir demir tipi de vardır. Ek olarak, kırmızı parçacıkların çökmesine, demir bakterilerinin oluşumu ve ardından bunların artması eşlik edebilir.

Bakteriyel. Canlı ve ölü bakterilerin yanı sıra bunların atık ürünleri ve zarlarını temsil eder. Çoğu durumda, kolloidal demire eşlik eder. Dışa doğru, bunlar hem zararlı olabilen hem de olmayan mukoza yumuşak birikintileridir. Boru hattında demir bakterilerinin varlığı, demirin çukur korozyonuna yol açar.

Suyu demirden arındırmanın yolları

Çözünmüş demir demir çıkarılabilir geleneksel yöntemlerçözünmüş inorganik iyonları ortadan kaldırmak için tasarlanmıştır. Bu, özü, reaksiyon sırasında özel reçineleri bir sodyum iyonu ile değiştirmek ve ters ozmoz olan iyon değişimidir, prensibi çözünmüş demiri tutan zarları kullanmaktır.

Suyu demirli demirden arındırmanın başka bir yöntemi de kimyasal yöntem. İlkesi, bir kimyasal elementin çözünmüş halden çözünmemiş hale geçtiği katalitik oksidasyonda yatmaktadır. Bundan sonra oluşan ferrik demir filtre üzerinde biriktirilir. Bu tip sistemlere demir giderme filtreleri denir.

su ile yüksek içerik kırmızı ince parçacıklar ultrafiltrasyon ile saflaştırılır.

Bakteriyel demir türü yok edilirken klor veya şelatlayıcı maddeler kullanılmalıdır.

Demirden su arıtma yöntemlerinin avantajları ve dezavantajları olduğu unutulmamalıdır.

Ters osmoz

Ters ozmoz, demiri çok ince bir zardan zorlayarak sudan uzaklaştırır. En küçük kirliliklerin dahi geçmesine izin vermez. Böyle bir arıtma sonucu, farklı bir yönteme göre çalışan demirden su arıtma için herhangi bir filtreyi garanti edemez. Bu nedenle ters ozmoz sistemi gerçekten benzersizdir.

Böyle bir filtrenin iyi çalışması için aşağıdakileri sağlamak gerekir: tam yokluk oksijen, aksi takdirde oksidasyon meydana gelir ve demirli demir, daha sonra zar üzerinde birikecek olan dağılmış demire dönüşecektir. Bu bir problem değildir çünkü ters ozmoz sistemleri iyi bir sızdırmazlığa sahiptir.

Ayrıca, suda az miktarda varsa, bu yöntemle demir demir giderilebilir. Ters ozmoz teknolojisi, demirin iyi bilinen bir arkadaşı olan manganezden kurtulmayı da mümkün kılar.

iyon yolu

Bu yöntem uzun süredir kullanılmaktadır, ancak suyu arıtmak için daha önce zeolitler ve sülfo kömürü kullanılmıştır. Şu anda, demiri çıkarmak için özel olanlar kullanılmaktadır, onların yardımıyla bu yöntemin etkinliği çok daha yüksek hale gelmiştir. Demirli demire ek olarak kullanılan katyon değiştiriciler, kalsiyum ve magnezyum iyonlarını ortadan kaldırır. Ayrıca iyonik temizleme yöntemi, suda çok sık bulunan manganezi de çıkarabilir.

Ancak, üzerinde bulunursa bu yöntemin işe yaramayacağını bilmeye değer. normal seviye. Sonuçta, iyon değişimi ile suyu demirden arındırma sistemi bu göstergede bir azalmayı içerir. Yöntem, yalnızca sınırlı pH aralıklarında uygulanır. Ayrıca suda bulunanların olumsuz etkisi vardır, filtre üzerinde bakteri oluşumuna yol açabilirler.

Buradaki en zor görev, doğru reçine kombinasyonunu seçmektir. O zaman demir izi kalmayacak, çünkü iyonik yöntemle su arıtma şu anda en etkili olanlardan biri.

Su arıtmanın kimyasal yöntemi

Çoğu zaman, demiri çözünmüş halde saflaştırmak için bir oksitleyici yöntem kullanılır. Potasyum permanganat, klor, oksijen, ozon gibi oksitleyici ajanların kullanımını içerir. Onların yardımıyla, çözünmüş demiri ferrik demire dönüştürme süreci hızlandırılır ve pıhtılaştırıcıların suya eklenmesi ( kimyasal maddeler) partikül çökmesine katkıda bulunur. Bu ilke daha sık uygulanır. büyük sistemler temizlik.

AT yaşam koşulları katalitik yöntem kullanılır. Suyun demirden arıtılmasına, filtrenin yüzeyinde meydana gelen ve özellikleri oksidasyon sürecini önemli ölçüde hızlandıran bir oksidatif reaksiyon eşlik eder. Bu tür sistemler, demiri çıkarabilen manganez dioksit temelinde yapılır. Sonucu iyileştirmek için suya potasyum permanganat eklenebilir.

Demir giderme filtrelerinin özellikleri

Seçim, demirin oksidasyonuna dayanan bir su arıtma sistemine düşerse, bir dizi parametre dikkate alınmalıdır, bunlar:

- su sıcaklığı;

- çözünmüş oksijen içeriği;

- alkalinite.

Bu faktörler işin kalitesini etkileyebilir. Kullanmadan önce üreticinin tavsiyelerini okuyun ve daha fazla kullanım için bunlara uyun. İleri su akışının ve geri yıkamanın akış hızına ve ayrıca izin verilen demir içeriğine özellikle dikkat edilmelidir.

Demir giderme filtrelerinin verimsizliğinin yaygın nedenleri arasında, demirin eksik oksidasyonu, saflaştırma için sağlanan büyük miktarda su ve geri yıkama sırasında düşük su akış hızı yer alır. Demir içerik oranı 15 mg/l'yi geçmemelidir. Demir giderme filtreleri, önemli bir dezavantajı olan büyük bir özgül ağırlık ile karakterize edilir.

Ferrik demirin çıkarılması

saat harika içerik kolloidal demir, ultrafiltrasyon sistemleri en etkili olarak kabul edilir. Bu tür sistemlerin çalışma prensibi, parçacıkların bir membran ızgarasından geçişidir. Bu işlem sonucunda su demirden arındırılır.

Ultrafiltrasyon için gözenek boyutu 0,05 mikron olan özel membranlar kullanılır. Yeterlik Bu method Sulu demirin giderilmesi, sistemin içinde çalışabilmesinden kaynaklanmaktadır. farklı modlar. Özellikle not, tıkanıklık oluşumunu ortadan kaldıran membranların geri yıkanmasıdır.

Daha fazla verim elde etmek için, ütüyü temizlemeden önce oksitlenmiş bir duruma aktarmak daha iyidir.

Biyolojik demir giderme yöntemi

Biyolojik yöntem, çözünmüş demirin demir bakterileri yardımıyla oksit formuna dönüştürülmesini amaçlar. Atık ürünlerinden farklı olarak insanlar için tehlike oluşturmazlar.

Demir bakterileri 10 ila 30 mg/l arasındaki demir seviyelerinde aktiftir, ancak zararlı safsızlık içeriği bu göstergelerin altında olduğunda da gelişebilir. Mikroorganizmaların normal bir şekilde var olabilmesi için asidik bir ortamı düşük seviyede tutmak ve aynı zamanda havadan oksijen teminini sağlamak gerekir.

Sonuç olarak biyolojik yöntem demir giderme, demir bakterilerinin atık ürünlerinin adsorpsiyon yoluyla uzaklaştırılmasıdır, daha sonra sıvıyı nihayet saflaştırmak için su bakterisidal ışınlarla işlenir.

Tabii ki, bu yöntem çevre dostu ve verimlidir, ancak büyük bir dezavantajı vardır: işlemin düşük hızı. Ayrıca temizleme performansının uygun seviyede olması için büyük temizleme tanklarına sahip olmak gerekir.

İçme suyu arıtma

Evde su arıtma, aşağıdaki yöntemler kullanılarak gerçekleştirilir:

- yerleşme. Bu en temel yoldur: su, kirliliklerin ve tortuların dibe battığı birkaç saat bekletilir. Bununla birlikte, bu yöntemin etkinliği düşüktür, işlemden sonra sıvının kaynatılması gerekecektir.

- Donmak. Su bir kaba dökülmeli ve dondurucuya gönderilmelidir. Ana kısım buza dönüştükten sonra gerisi boşaltılmalıdır: safsızlıklar içerir. Suyu çözerken, son buz parçalarını da atmak gerekir, ayrıca içerirler.

- Şungit ve silikon. Mineraller kabın dibine yerleştirilmeli, ardından su ile doldurulmalı ve en az iki gün bekletilmelidir. Zaman geçtikten sonra, üstteki su boşaltılabilir ve tüketilebilir ve “alt” dökülmelidir, içinde tortu olacaktır. Shungite ve silikon, zararlı safsızlıklardan iyi sıvı temizleyiciler olarak hizmet eder.

- Kömür. Bu tıbbi ürün tortu ve mekanik kirliliklerden kurtulmanızı sağlar. Kömürü pamuğa sarmak ve suyu elde edilen ev yapımı filtreden geçirmek gerekir.

Neden su demirden arındırılır

Filtrelenmemiş suda demir bulunması koku ve tadını bozar. Ek olarak, çözünmemiş safsızlık parçacıkları sıvıyı kahverengiye boyar. Düzenli olarak çok miktarda demir içeren su içmek, çeşitli hastalıklaröncelikle böbrekler ve karaciğer ile ilgili. Ayrıca cildin durumunu olumsuz etkiler, görünebilir alerjik reaksiyonlar ve drenaj sisteminde tortu birikecektir.

Sudaki demir, insan sağlığına zarar vermenin yanı sıra, sıhhi tesisatta lekelerin ortaya çıkması gibi sonuçlara yol açacaktır. sarı renk, boru hatlarının aşırı büyümesi ve korozyonu, işletmelerde ekipmanın önemli ölçüde azalması ve bozulması.

Sudaki optimal demir içeriği değeri 0.3-0.5 mg/l'dir. Daha yüksek değerlerde pas oluşacak ve daha düşük değerlerde bulanıklık görülecektir.

Su erteleme maliyeti

Musluktan akan musluk suyunuz varsa kötü koku ve tadı, daha sonra demirden su arıtması bu problemle başa çıkmaya yardımcı olacaktır. Eylem türüne ve yöntemine bağlı olarak filtrelerin fiyatı farklı bir maliyete sahiptir.

Çalışma prensibi, bir sorbent tabakası yoluyla kabın içine su girmesine dayanan en yaygın filtre sürahisi olarak kabul edilir. Böyle bir sürahinin maliyeti 200 ila 2500 ruble arasında değişmektedir.

Lavabonun altına yerleştirilmesi gereken filtreler daha pahalıdır. Ters ozmoz sistemleri piyasada 5.000 ruble fiyatla bulunur ve elektrokimyasal filtrasyon yaklaşık 25.000 rubleye mal olacaktır.

Malların maliyeti, depolama kapasitesinin varlığından, hacminden ve saflaştırma derecesinden etkilenir.

Demirden bir su arıtma tesisinin kurulumunun, hizmetlerinin de harcanması gereken uzmanlara bırakılmasının en iyisi olduğunu unutmayın.

Yalnızca randevu ile çevrimiçi yardım

Suyun gerekli demir giderme derecesi, bu suyun kullanılacağı nihai amaçlara göre belirlenecektir. Ve bugün her şeyin karmaşık bir şekilde ortadan kaldırılması için tek bir evrensel yöntem olmamasına rağmen mevcut formlar sudan demir, bir veya başka bir arıtma şeması kullanarak elde edebilirsiniz İstenen sonuç her özel durumda.

Oksidatif demir giderme

Suyla demir gidermenin geleneksel yöntemleri, demirli demirin atmosferik oksijen (havalandırma) ve güçlü oksitleyici ajanlar (klor, potasyum permanganat, hidrojen peroksit, ozon) ile çözünmeyen demir (III) hidroksit oluşumu ile üç değerlikli bir duruma oksidasyonuna dayanır. daha sonra çökeltme, pıhtılaştırıcılar ve topaklaştırıcılar (А-Т 9.303) ilavesiyle çökeltme ve (veya) filtrasyon yoluyla uzaklaştırılır.

Havalandırma

Havalandırma yoluyla demirin oksidasyonu şu şekilde gerçekleştirilebilir: fışkırtma (püskürtme tesisatları olarak adlandırılır), duş alma, bir enjektör, ejektör veya kompresör kullanarak, basınç altında boruya hava verilmesi, köpürme.

Çoğu durumda, havalandırma ve ardından çökeltme ve filtreleme yoluyla demiri uzaklaştırılan su, içme için zaten uygundur. Böyle basitleştirilmiş bir şemaya göre, ilk demir konsantrasyonu 10 mg / ml'yi geçmediğinde (toplamın en az% 70'i demir içeren demir içeriği ile), demirin çıkarılması etkilidir, H2S konsantrasyonu 2,5 mg / l'den fazla değildir. . Havalandırma sonrası suyun redoks potansiyeli (redoks potansiyeli) 100 mV'den ve stabilite indeksi (Langelier indeksi) 0.05'ten az olmamalıdır.

Basitleştirilmiş havalandırma yönteminin seçimi, kaynak suyunun parametrelerine bağlıdır. Bu nedenle, hidrojen sülfür konsantrasyonu 0,5 mg / l'den yüksekse ve serbest karbondioksit 40 mg / l'den fazlaysa, boru hattına basınç altında hava verilmesi gerekli değildir - açık bir kap sağlamak yeterlidir. içine serbest su çıkışı. Benzer bir etki, püskürterek veya duş alarak elde edilebilir.

Güçlü oksitleyici ajanların eklenmesiyle demirli demirin oksidasyonu

Suya güçlü oksitleyici ajanların eklenmesi, demirli demir oksidasyon sürecini önemli ölçüde yoğunlaştırır. Klorlama en yaygın kullanılanıdır, bu da su dezenfeksiyonu sorununun çözülmesine olanak tanır ve ozonlama en etkili olanıdır (Şekil 2). Sadece ozon hariç diğer oksitleyici ajanların organik demir ile ilgili olarak etkisiz olması nedeniyle. Bununla birlikte, ozonlama aynı zamanda büyük miktarda elektrik gerektiren en pahalı yöntemdir. Ayrıca demir giderimi, demirden çok daha zor oksitlenen sudan manganın uzaklaştırılması ile hemen hemen her zaman aynı anda ve daha yüksek pH değerlerinde gerçekleşir.

Kolloidal demirin geleneksel endüstriyel yolla çökeltilmesi

Normal koşullar altında, çökelme sırasında kolloidal ferrik hidroksit parçacıklarının (partikül boyutu 1-3 um) çökelme işlemi yavaş gerçekleşir. Partiküllerin genişlemesi ve sonuç olarak tortulaşmanın hızlanması, pıhtılaştırıcıların eklenmesiyle sağlanır. Bu aynı zamanda arıtma tesislerinde ince partikülleri tutamayan kum veya antrasit filtrelerin kullanımı için de gereklidir. Aynı derecede kötü, bu filtreler organik demiri tutar.

Demir (III) hidroksitin kolloidal partiküllerinin yavaş çökelmesi, oksitleyici ajanların kullanımının düşük verimliliği ve organik demire göre havalandırmanın yanı sıra kaynak sudaki üst demir konsantrasyonunun sınırlandırılması ile birleştiğinde, geleneksel endüstriyel ütüleme şemasını nispeten küçük boyutlarda kullanmak zor otonom sistemler yüksek performansla çalışıyor. Bu tür şemalarda, demir gidermenin katalitik oksidasyon ilkelerine göre gerçekleştirildiği, ardından filtrasyon ve iyon değişiminin yapıldığı diğer tesisler kullanılır.

Filtreleme ile katalitik oksidasyon

Bu, günümüzde en büyük işletmelerin değil, bireysel kulübelerin endüstriyel su temini için en çok kullanılan yöntemdir. Katalitik oksidasyon ve filtrasyon tesisleri kompakttır ve oldukça yüksek bir üretkenliğe sahiptir (sorbent, ilk su kalitesi ve rezervuarın geometrik özelliklerine bağlı olarak 0,5–20,0 m3/saat veya daha fazla - fiberglas veya paslanmaz çelik silindir). Demir oksidasyon reaksiyonu, bitki tankının içinde, katalitik özelliklere sahip özel bir filtre ortamı olan dolgu granülleri üzerinde gerçekleşir. Her şeyden önce, bu malzemelerin katalitik ve filtreleme özellikleri, oksidasyon reaksiyonunun gerçekleşmesi için bir ortam sağlayan ve absorbe etme kabiliyetini belirleyen yüksek gözeneklilikleri ile belirlenir.

Sentetik malzeme Birm, düşük ve orta konsantrasyonlardaki demir ve manganez bileşiklerinin sudan etkin ve ekonomik bir şekilde çıkarılmasını mümkün kılan katalitik bir yatak olarak yaygın olarak kullanılmaktadır. Birm destekli bitkilere önceden havalandırılmış su verilir. İçinde çözünmüş oksijen oranı, demir (veya demir ve manganez) oranının en az %15'i olmalıdır. Malzemenin yüksek gözenekliliği ve düşük kütle yoğunluğu (0,7–0,8 g/cm3), geri yıkama sırasında tortuların giderilmesini kolaylaştırır. Kaynak sudaki alkalinite, klorür ve sülfat konsantrasyonunun iki katı olmalıdır. Birm malzemesinin dezavantajları, en geniş çalışma pH değerleri aralığı değil - 8.0-9.0 - yılda% 10-15'e varan geri dolgunun kaybolması nedeniyle yüksek aşınma eğilimidir. Avantajı düşük maliyetlidir.

Dolomit, zeolit, glokonit gibi doğal minerallere dayalı katalitik dolgular da oldukça yaygın olarak kullanılmaktadır. Sentetik zeolit de kullanılır.

Kalsiyum ve magnezyum karbonat içeren dolomit bazlı, yüksek gözeneklilik ile karakterize edilen Magnofilt ve Damfer gibi katalitik dolgu malzemeleri üretilir, bu da katalitik özelliklerin tezahürüne katkıda bulunur, çok çeşitli çalışma sıcaklıkları, alkali reaksiyon. Ortamın alkalileştirilmesi, demirli demirin suda çözünmüş oksijen ile oksidasyon reaksiyonunu hızlandırır. Isıl işlem sırasında dolomitte bulunan magnezyum karbonat MgO okside dönüşür, su ile temas ettiğinde oksit hidrolize olur ve çözeltiye hidroksil iyonları bırakır, bu da hidrojen iyonlarını bağlar ve demirli demirin oksidasyonunu hızlandırmaya yardımcı olur. Bu özellik, dolomit bazlı katalitik özelliklere sahip tüm filtre malzemeleri için tipiktir. Dolomit taneleri, diğer şeylerin yanı sıra, kimyasal olarak dirençli ve çok dayanıklıdır, bu nedenle çalışma sırasında pratik olarak tüketilmezler. Magnofilt için belirli kısıtlamalar vardır: kaynak suyunda yağlar ve hidrojen sülfür bulunmamalı, organik madde içeriği 4-5 mg/l'yi geçmemeli, çözünmüş oksijen oranı %15 oranından fazla olmalıdır. çözünmüş demir, pH = 6.8-8, 5. Daha yüksek pH değerlerinde, filtrelenmesi zor olan kolloidal ferrik demir formları oluşur. Klorlama bu malzemenin aktivitesini azaltır, bu nedenle klor dozu minimum olmalıdır.

Damperin ek avantajları vardır. İçindeki dolomitin kendi katalitik özellikleri, aşamada olması nedeniyle geliştirilmiştir. ısı tedavisi demir, malzemenin bileşimine katalitik olarak aktif bir biçimde ve diğer katalitik katkı maddelerinde eklenir: bakır, gümüş, manganez, fosfatlar. Bu malzemede gümüşün varlığı da demir bakterilerinin büyümesini bastırmayı mümkün kılar. Damfer üzerindeki demir oksidasyon oranı Birm malzemesine göre 250 kat daha fazladır. Ayrıca bu malzeme 6.0'ın altındaki pH değerlerinde çalışabilir, suyu hem demir hem de demir demirden arındırır, hidrojen sülfür ve artık klor ile zehirlenmez. Damfer granülleri üzerinde temizlik sırasında oluşan demir (III) hidroksit tabakası, katalitik özelliklerini daha da artırır. İlk olarak, teşvik eder katalitik oksidasyon ikincisi, süngerimsi bir yapıya sahip olan demir, kum, kil parçacıklarını emen ek bir emicidir, ağır metaller ve hatta hümik asitler.

Katalitik oksidatif filtrasyon için yaygın olarak kullanılan bir diğer malzeme olan Glauconite Manganez Yeşil Kum, glokonit yaş kumdan elde edilir. Glokonit kumunun işlenmesi sırasında, Greensand bileşimine bu malzemenin ek oksitleme kabiliyetini sağlayan daha yüksek manganez oksitler eklenir. Greensand, kendi katalitik ve oksitleyici özelliklerinin yanı sıra potasyum permanganat, klor ve çözünmüş oksijen gibi oksitleyici maddeleri de bağlar. Bütün bunlar, oksidatif reaksiyonların yüksek hızını ve eksiksizliğini sağlar. Yeşil kum en yüksek absorpsiyon kapasitesine sahiptir ve 6.2-8.8 gibi geniş bir pH aralığında yüksek konsantrasyonlarda demir ve manganez (toplamda 10 mg/l'ye kadar) içeren suyun arıtılmasında etkilidir. Bu malzemeden yapılan dolgu sistemleri, herhangi bir derinlikteki kuyulardan suyu arıtmak için kullanılır. Hidrojen sülfür, çözünmeyen sülfatlara oksitlenir. Çökeltiler, Greensand tabakası ve beraberindeki filtre tabakaları tarafından süzülür. Sorbent mikroorganizmalardan, organik kirliliklerden etkilenmez ve dezenfeksiyon gerektirmez. Ortamın rejenerasyonu, bir potasyum permanganat çözeltisi ile gerçekleştirilir, ardından kaynak su ile yıkanır.

Ütüden arındırma filtreleri için dolgu olarak kullanılan katalitik ve oksitleyici aktiviteye sahip başka malzemeler de vardır, ancak yukarıdaki örnekle, demiri bu şekilde çıkarmanın temel ilkeleri hakkında bir fikir edinebilirsiniz.

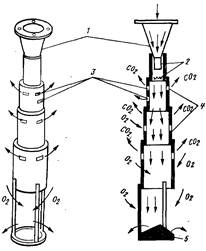

İyon değiştirici demir giderme yöntemi

Bu yöntemle demiri uzaklaştırmak için katyon değiştiriciler kullanılır (Şekil 3). Ayrıca, sentetik iyon değiştirici reçineler giderek artan şekilde zeolit ve diğer doğal iyon değiştiricilerin yerini almaktadır; bu durumda, iyon değişimi kullanmanın verimliliği önemli ölçüde artar.

Herhangi bir katyon değiştirici sudan yalnızca çözünmüş iki değerlikli demiri değil, aynı zamanda diğer iki değerlikli metalleri, özellikle de esas olarak kullanıldıkları kalsiyum ve magnezyumu uzaklaştırabilir. Teorik olarak, iyon değiştirme yöntemi çok yüksek konsantrasyonlar demir, çözünmeyen hidroksit elde etmek için çözünmüş demirli demirin oksidasyon aşamasına ihtiyaç duymadan. Ancak pratikte bu yöntemin uygulanabilirliği önemli ölçüde sınırlıdır.

Her şeyden önce, demirin çıkarılması için iyon değişiminin kullanılması, reçineyi hızla "tıkanan" ve oradan zayıf bir şekilde yıkanan ferrik demirin varlığını sınırlar. Bu nedenle, iyon değiştiriciden geçen suda herhangi bir oksijen veya diğer oksitleyici ajanların bulunması oldukça istenmeyen bir durumdur. Bu aynı zamanda reçinenin etkili olduğu pH değerleri aralığına da bir sınırlama getirir.

Çoğu durumda, demirin uzaklaştırılması için iyon değiştirici reçinelerin kullanılması pratik değildir, çünkü katyon değiştiriciler için daha yüksek bir afiniteye sahip olan demir, üzerlerindeki kalsiyum ve manganez iyonlarını uzaklaştırma ve genel demineralizasyon gerçekleştirme etkinliğini önemli ölçüde azaltır. Organik demir de dahil olmak üzere suda organik maddelerin varlığı, hızlı aşırı büyümeye yol açar. Iyon değiştirici reçine bakteriler için üreme alanı görevi gören organik bir film. Bu yüzden iyon değiştirici katyon değiştiriciler genellikle yalnızca bu parametreye göre en düşük konsantrasyonlara kadar suyun ilave saflaştırılmasının gerekli olduğu durumlarda ve sertlik iyonlarının aynı anda çıkarılmasının mümkün olduğu durumlarda demirin giderilmesi için kullanılır.

Membran yöntemleri ile demirin uzaklaştırılması

Mikrofiltrasyon membranları, kolloidal demir (III) hidroksit partiküllerinin çıkarılması için uygundur; ultrafiltrasyon ve nanofiltrasyon membranları ayrıca kolloidal ve bakteriyel organik demiri uzaklaştırabilir ve ters ozmoz yöntemi suda çözünen demirli demirin %98'e kadar çıkarılmasına izin verir. Bununla birlikte, membran yöntemleri pahalıdır ve özellikle demirin uzaklaştırılması için tasarlanmamıştır. Bu, derin saflaştırma (ultrafiltrasyon ve nanofiltrasyon) veya tuzdan arındırma (ters ozmoz) ile su dezenfeksiyonu (mikrofiltrasyon membranları) sürecinde gerçekleşir. Ek olarak, membranlar organik bir film ile kolayca büyür ve pas dahil çözünmeyen parçacıklarla tıkanır ve ayrıca çözünmüş demir demiri emer ve diğer maddeleri etkili bir şekilde tutma yeteneğini kaybeder. Ters ozmoz membranlarının üreticileri, bakım yapıldığında operasyon sırasında teknolojik özelliklerinin korunmasını garanti eder. toplam demir suda 0.1-0.3 mg/l'den fazla değil, askıda kalan safsızlıklar - 0.5-0.6 mg/l'den fazla değil, permanganat oksidasyonu - 5 mg O2/l'den fazla değil ve kolloidal indeks 2-4 birimden fazla değil (parametreler organik demirin içeriğini hesaba katın).

Bununla birlikte, sadece gerekli olduğu durumlarda membran yöntemlerinin kullanımı haklıdır. yüksek dereceörneğin tıbbi veya Gıda endüstrisi(Şek. 4).

Biyolojik demir giderme

Bu yöntem, suyu arıtmak için iki değerlikli çözünmüş demiri üç değerlikli demire oksitleyen demir bakterilerinin kullanılmasını, ardından çökeltme tanklarında ve filtrelerde kolloidlerin ve bakteri filmlerinin çıkarılmasını içerir. Bazı durumlarda, suyun demir içeriğini azaltmanın tek geçerli yolu budur. Her şeyden önce, sudaki demir konsantrasyonu özellikle yüksek olduğunda, 40 mg/l'nin üzerinde. Su yüksek oranda hidrojen sülfür ve karbon dioksit içeriyorsa biyolojik demir giderme de kullanılır. Böyle su ile çok düşük oran pH, basitleştirilmiş havalandırma yöntemiyle fazla demirden temizlenemez. Kum ve çakıl yüklemeli yavaş filtrelerde bakteri kolonilerinden süzülmeye tabi tutulur. Daha sonra bakteri ve ultraviyole dezenfeksiyonun atık ürünlerini tutmak için sorpsiyon saflaştırmasına tabi tutulur.

Şartlar

Katyon değiştiriciler:– elektrolit çözeltileri ile temas halinde katyonları değiş tokuş edebilen iyon değiştirici sorbentler.

İyon değiştiriciler (iyon değiştiriciler, iyon değiştirici emiciler):- elektrolit çözeltileri ile temas halinde iyon değişimi yapabilen maddeler.

İyon değiştirici reçineler:– iyon değiştirici polimerler, sentetik organik iyon değiştiriciler. Elektrolit çözeltilerinde ve organik çözücülerde katı, çözünmez, sınırlı şişme, elektrolit çözeltileriyle temas halinde elektrolitik ayrışma ve iyon değişimi yapabilen çapraz bağlı polimerler.

Redoks potansiyeli:- potansiyel kimyasal elementler 18 ° C'de normal bir hidrojen elektrotunun potansiyeline göre bir dizi elektrokimyasal voltajda.

Dünyanın birçok bölgesindeki yeraltı suyu, genellikle yüksek demir içeriği ile karakterize edilir. Örneğin, Çinhindi'nde standartların üzerinde demir içeriğine sahip yeraltı suyu yaklaşık %60'tır. Demir içeren sular kuzey ve güneyde yaygındır. Orta Avrupa, Sibirya'da ve Uzak Doğu, Kuzey Amerika, Güney Afrika.

Sudaki artan demir içeriği, ona hoş olmayan kahverengimsi bir renk verir. Metalik tat su şebekelerinin ve su tesisatlarının aşırı büyümesine neden olur, tekstil, gıda, kağıt, kimya ve diğer endüstrilerde evlilik nedenidir. İçme suyundaki yüksek demir seviyeleri insan sağlığına zararlıdır. Demirin vücuda uzun süre girmesiyle, fazlalığı karaciğerde, karaciğer hücreleri üzerinde zararlı bir etkiye sahip olan ve onların yıkımına neden olan hemosiderin adı verilen kolloidal demir oksit formunda birikir. Bu nedenle, yüksek demir içeriğine sahip su, demir içermemelidir.

Doğal ve doğal olarak bulunan demirin çeşitli formları ve konsantrasyonları kanalizasyon, suyun demirden arındırılması için bir dizi yöntem, teknolojik şema ve tesisin geliştirilmesini gerektirdi. Rus bilim adamları I.E. Apeltsin, V.A. Klyachko, G.I. Nikoladze, Los Angeles Kulsky, AM Perlina, K.A. Mamontov, G.Yu. eşek.

Yüzey sularında demir genellikle organik ve mineral kompleks bileşikler veya koloidal veya ince süspansiyonlar şeklinde bulunur. Yeraltı suyundaki baskın demir formu, yalnızca varlığında kararlı olan demir (II) bikarbonattır. önemli miktarlar karbondioksit ve çözünmüş oksijen yokluğu. Bununla birlikte demir, sülfür, karbonat ve demir sülfat (II), humatlar ve fulvik asitlerle kompleks bileşikler şeklinde bulunur.

Demir hidroksit, suda ana varoluş biçimlerinden biri olan kolloidal halde bulunabilir. tarafından büyük ölçüde geliştirilmiştir koruyucu eylem Suya dayanıklı (hidrofobik) bir koloidin partiküllerinin, su molekülleri ile daha güçlü bir bağa sahip olan, yani hidrofilik bir karaktere sahip olan başka bir koloidin partiküllerinin yüzeylerinde adsorbe olmasının bir sonucu olarak hümik maddeler. Demir, bu kompleksten çökeltiye iki şekilde aktarılabilir: doğal - organik maddeyi yok eden bakterilerin katılımıyla ve yapay - koruyucu kolloidleri yok eden güçlü oksitleyici ajanların yardımıyla. Aynı zamanda, zıt yüklü silisik asit sollarının (pıhtılaşma) varlığı, demir hidroksitin kolloidal durumdan çökeltiye çökelmesine katkıda bulunur.

Pirinç. 1. (a) demir ve (b) manganez için Pourbaix diyagramları.

Şek. 1, a, demir-su sisteminin durumunu redoks potansiyeli - pH değeri koordinatlarında yansıtan bir Pourbaix diyagramı sunulmaktadır. Dikey düz çizgiler, sistemde fiilen kurulmuş dengede hidrat oluşumunun pH değerlerini gösterir. Diyagramdan aşağıdaki gibi, pH değerlerinde<4,5 железо находится в воде в виде ионов Fe3+, Fe2+ и Fe(OH)2+. Повышение значения рН приводит к окислению железа(II) в железо(III), которое выпадает в осадок. В этих же условиях при Е<0,2 В и наличии в воде сульфидов может выделяться черный осадок FeS. В восстановительной среде в присутствии карбонатов и при рН>8.4 karbonat mümkündür ve pH> 10.3'te - demir hidroksit (II).

Katalizörlerin varlığında - arıtılmış suda çözünen bakır, manganez ve fosfat iyonları ve ayrıca manganez oksitlerle veya daha önce çökeltilmiş demir (III) hidroksitle temas ettiğinde, demirin (II) oksijenle oksidasyon hızı önemli ölçüde artar (Şekil 2.2, a) . Ortamın pH değerindeki bir artışla, demir (II) bileşiklerinin oksidasyonu için harcanan süre önemli ölçüde azalır. Demirin (I) atmosferik oksijen tarafından oksidasyonu reaksiyona göre gerçekleşir.

4Fe2+ + 02 + 8HCO3- + 2H2O = 4Fe(OH)3 + 8CO2

Pirinç. Şekil 2. Katalizörler (a) varlığında oksijen ile demirin (I) oksidasyonunun ve çeşitli su pH'larında oksijen, kloramin ve klorin (b) ile oksidasyonunun kinetiğinin grafikleri. 1 - katalizörsüz; 2, 3 - bakır ve manganez dioksit varlığında (0,02 mg/l dozlar); 4 - heksametafosfat varlığında (doz 2 mg/l);

Stokiyometriye göre, 1 mg demirin (II) oksidasyonu, suda çözünmüş 0.143 mg oksijen tüketir; suyun alkalinitesi aynı anda 0,036 mg-eq/l azalır. Demir(II) bileşiklerinin oksidasyon hızı, su klorlandığında önemli ölçüde artar (klorun normal redoks potansiyeli E = 1.36 V'dir). Doğal suların bikarbonatlarının varlığında demir(II) bileşikleri, reaksiyona göre tamamen hidrolize edilir:

2Fe2+ + С12 + 6НСО3- = 2Fe(OH)3 + 2Сl+ 6С02

Stokiyometriye göre, 1 mg demirin oksidasyonu için 0.64 mg klor tüketilir (II); suyun alkalinitesi aynı anda 0,018 mg-eq/l azalır. Olarak Şekil l'de görülebilir. 2.2, b, serbest klor dikloramin ile değiştirildiğinde (pH 5'te E = 0.66 V), demir (II) bileşiklerinin oksidasyonu için gereken süre önemli ölçüde artar.

Su potasyum permanganat ile muamele edildiğinde, oksidasyon reaksiyonu ve ardından hidroliz denkleme göre ilerler.

4Fe2+ + MnO4- + 8HC03- + 2H20 = 4Fe(OH)3 + MnO2 + 8CO2

Stokiyometriye göre, 1 mg demirin oksidasyonu için 0.71 mg potasyum permanganat tüketilir (II); su alkalinitesi 0,036 mg-eq/l azalır.

Suyun ertelenmesi için, kaynak suyun formlarına, demir miktarına ve tamponlama özelliklerine uygun olarak çeşitli yöntemler kullanılmalıdır. Suyla ütüleme teknolojisinde kullanılan tüm yöntemler, reaktif ve reaktifsiz olmak üzere iki ana türe indirgenebilir. Şu anda kullanılan reaktif olmayan sudaki demir giderme yöntemlerinden aşağıdakiler umut vericidir: vakumlu püskürtmeli havalandırma ve filtrasyon (Şekil 2.3, a); basitleştirilmiş havalandırma ve filtreleme; "kuru filtrasyon"; çerçeve filtrelerinde filtreleme; formasyona ön oksitlenmiş su veya hava temini ile yeraltı koşullarında filtrasyon (Şekil 2.4); havalandırma ve iki aşamalı filtreleme; ultrafiltrasyon.

reaktifler aşağıdaki yöntemler: basitleştirilmiş havalandırma, oksidasyon, süzme, kireçleme ve ardından süzme ile basınçlı yüzdürme; kireçleme, ince tabakalı bir hazneye yerleştirme ve filtreleme, değiştirilmiş bir yükleme yoluyla filtreleme; elektrokoagülasyon, katyonizasyon; ozonlama ve filtrasyon.

Suyla ütüleme yöntemlerinin çeşitliliği güvenilirlik, üretilebilirlik, ekonomik fizibilite, basitlik, kapsam vb. açısından eşdeğerliklerini hariç tutar. Yüzey sularının demirden arındırılması yalnızca reaktif yöntemlerle yapılabilir ve reaktif olmayan yöntemler en yaygın olarak demiri çıkarmak için kullanılır. yeraltı suyundan.

Reaktifsiz demir giderme yöntemleri, kaynak suyu şu özelliklerle karakterize edildiğinde kullanılabilir: pH - 6,7'den az değil; Alkalinite - 1 mg-eq/l'den az değil; permanganat oksitlenebilirliği - en fazla 7 mg 02 / l. Aynı zamanda, demir(III) içeriği toplamın %10'undan fazla olmadığında ve bikarbonat veya karbonat formundaki demir(II) konsantrasyonu 3 mg/l'ye kadar olduğunda, çerçeve filtrelerinde filtrasyon yöntemi yardımcı filtre ortamı olmadan tavsiye edilir, 5 mg/l'ye kadar kuru yöntemin kullanılması tercih edilir.5 ila 10 mg/l filtrasyon, tek aşamalı filtreleme ile basitleştirilmiş havalandırma yöntemi kullanılmalıdır; 10'dan 20'ye kadar - havalandırma ve iki aşamalı filtreleme; 10 ila 30 mg / l - büyük bir kir kabından süzülerek vakumlu püskürtme havalandırması önerilir.

20 mg/l'den fazla karbonik veya karbonat demir(II) konsantrasyonunda veya 1...5 mg/l, pH 6.4'lük bir hidrojen sülfür içeriğinde, vakumlu püskürtmeli havalandırma yöntemi tavsiye edilir, ardından ince tabaka su veya askıya alınmış tortu ve filtrasyon tabakasında işleme.

Düşük pH değerlerinde, yüksek oksitlenebilirlik ve su kararsızlığında sudan demir giderme reaktif yöntemleri kullanılmalıdır. Aynı zamanda, sülfat veya karbonat demir veya kompleks organo-demir bileşikleri içeriği ile: 10 mg/l'ye kadar ve permanganat oksitlenebilirliği 15 mg O2/l'ye kadar, modifiye edilmiş bir yük ile filtrasyon kullanılması tavsiye edilir. 15 mg/l'ye kadar ve permanganat oksitlenebilirliği 15 mg O2/l'ye kadar, basitleştirilmiş havalandırma, güçlü bir oksitleyici madde ile işleme ve büyük kir kapasiteli granüler bir yük ile filtrelemeyi içeren bir yöntem tercih edilir; mg/l'nin üzerinde ve permanganat oksitlenebilirliği 15 mg/l'den fazla, ön kireçleme ve ardından filtrasyon ile basınçlı yüzdürme veya havalandırma, kireçleme, ince bir tabaka halinde çökeltme ve filtrasyon içeren bir yöntem kullanılmalıdır; 10 mg/l'den fazla, permanganat oksitlenebilirliği 15 mg 02/l'den fazla olan tesislerde 200 m3/gün kapasiteye kadar, köpüren elektrokoagülasyon, ince tabaka halinde çökeltme ve filtrasyon önerilebilir.

Pirinç. 2.3. Su demirden arındırma tesislerinin teknolojik şemaları.

a - vakumlu püskürtme havalandırma ve filtreleme; b - tek aşamalı filtreleme ile basitleştirilmiş havalandırma; c - iki aşamalı filtreleme ile basitleştirilmiş havalandırma; g - kuru filtrasyon; d - kireçleme; e - alüvyal tabakadan süzme; 1 I 8 - demir içermeyen suyun başlangıç ve uzaklaştırılması; 2 - vakumlu püskürtme aparatı; 3 - çerçeve doldurma filtreleri; 4 - yıkama suyu deposu; 5 - takviye pompası; 6 ve 11 - suyun florlanması ve dezenfeksiyonu için kurulum; 7 - su deposu; 9 - üfleyici; 10 - hızlı açıklama filtresi; 12 - havalandırma cihazı; 13 - açıklama filtresi II aşaması; 14 - hava tahliyesi; 15 - "kuru yükleme" ile hızlı filtre; 16 - karıştırıcı; 17 - flokülasyon girdap odası; 18 - ince tabakalı karter; 19 - ön filtre

![]()

Pirinç. 17.4. Rezervuarda yeraltı suyu arıtma şemaları.

a - "Hidroksitleme" sistemi, b - tek kuyulu kurulum; c - çok kuyu. 1 - yardımcı kuyu, 2 - boru hattı, 3 - su havalandırma cihazı, 4 - dairesel sızma havuzu, 5 - üretim kuyusu, 6 - havalandırma bölgesi, 7 - tüketiciye su çıkışı, 8 - pompa, 9 - su temini boru hattı toplama tankı , 10 - ejektör, 11 - toplama tankından kuyuya su sağlamak için boru hattı, 12 - toplama tankı

Suyun katyonizasyon yoluyla demirden arındırılması, yalnızca ütüleme ile eş zamanlı olarak suyun yumuşatılmasının gerekli olduğu durumlarda tavsiye edilir. iyon değişimi sadece demir (II) iyonları çıkarılabilir.

Basitleştirilmiş havalandırma yöntemi (bkz. Şekil 17.3, b), kurulumun performansına bağlı olarak hem yerçekimi hem de basınç versiyonlarında uygulanabilir. Yukarıdakilere ek olarak, bu yöntemin uygulanabilirliğinin göstergeleri, havalandırmadan sonra suyun E'sinin en az +100 mV ve su stabilite indeksinin (J) en az +0.05 olduğu koşullardır. Basitleştirilmiş havalandırma yöntemi, demirli demir ve çözünmüş oksijen içeren suyun, granül bir tabakadan süzüldüğünde, tanelerin yüzeyinde demiri serbest bırakarak, demir ve demir demir iyonlarından ve oksitlerinden katalitik bir film oluşturma yeteneğine dayanır. Bu film, oksidasyon ve demirin sudan salınma sürecini aktif olarak yoğunlaştırır. Bir filmle kaplı bir yükte suyun demirden arındırılması, filtre işlemi sırasında doğrudan bir katalizör olarak filmin sürekli yenilenmesini sağlayan heterojen bir otokatalitik işlemdir.

Bu yöntem, demirli demirin demirli demire oksidasyonunu ve hidroksite dönüştürülmesini gerektirmez ve bu nedenle pahalı havalandırma tesislerine gerek yoktur. Basitleştirilmiş havalandırma, filtrenin cebine veya merkezi kanalına küçük bir yükseklikten su dökülerek veya arıtılmış suya hava üflenerek basit cihazlar kullanılarak gerçekleştirilir. Özel havalandırma cihazlarının ve temas kaplarının olmaması, çalışmayı basitleştirir ve temizleme maliyetini düşürür.

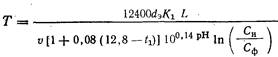

Basitleştirilmiş havalandırma yöntemi kullanılarak öğütülmüş bikarbonat ve karbonatlı suların demirden arındırılması sırasında filtre yükünü hesaplamak için G.I. Nikoladze

![]() (17.1)

(17.1)

burada L, filtre yatağı tabakasının kalınlığıdır: m; ve - süzme hızı, m/h; d3 - filtreleme yükünün eşdeğer çapı, mm; L=SI/SF (burada SI ve SF, sırasıyla kaynak sudaki ve süzüntüdeki demir (II) içeriğidir, mg/l); K, ampirik olarak belirlenen, demirin (II) oksidasyonu için reaksiyon sabitidir; a ve n - sırasıyla, tanelerin şeklinin katsayısı ve filtre yükünün gözenekliliği; t1 - ilk su sıcaklığı, °C; - suda çözünmüş oksijen içeriği, mg/l.

“Kuru filtrasyon” yönteminin özü (bkz. Şekil 17.3, d), hava-su emülsiyonunu bir “kuru” (su basmayan) granüler filtre yatağından, içinde bir vakum oluşturarak veya büyük miktarlarda enjekte ederek filtrelemektir. hava, ardından alt boşluktan emme. Her iki durumda da, filtre ortamının gözenek kanallarında, suyun temas kütlesinin taneciklerinin yüzeyi ile moleküler temasına katkıda bulunan girdaplar ve karşı akımlar ile karakterize edilen türbülanslı bir karışım hareketi rejimi oluşur. Aynı zamanda, filtreleme yükünün taneleri üzerinde demir bileşiklerinin (ve suda mevcutsa manganez) adsorpsiyon-katalitik bir filmi oluşur, bu da demanganizasyon ve demir giderme işlemlerinin verimliliğini arttırır.

Prosesin bir özelliği, yükün taneleri üzerinde (kum, genişletilmiş kil, antrasit, vinil plastik, polistiren, polimetil metakrilat, vb.) , siderit, götit ve hematit. Bu bileşikler yoğun bir yapıya sahiptir ve hacimleri demir hidroksitinkinden 4...5 kat daha azdır. Bu nedenle, “kuru filtrasyon” yöntemi kullanılarak basınçlı filtrasyon sırasında filtre ortamındaki basınç kayıplarındaki artış oranı son derece küçüktür ve filtre döngüsünün süresi uzundur (birkaç aydan bir yıla veya daha fazla). Karakteristik özellikler işlem şunlardır: 0,3 ila 2 saat arasında olan filtre yükünün minimum "şarj" süresi (yani, tanelerin yüzeyinde aktif bir adsorpsiyon filminin oluşumu), pH'da bir artış ve sıcaklıkta hafif bir azalma süzüntünün sertliği, yükün yüksek kir kapasitesi ve yıkama suyunun olmaması (yük, demir bileşiklerinden % 0,5 ... 1 ditianit çözeltisi ile yıkanır veya yenisiyle değiştirilir, 5 ile yıkanabilir ... hidroklorik asit). Filtratta genellikle demir(II) ve Fe(III) izleri görülür. Süre, günler filtre döngüsü, G. I. Nikoladze'ye göre “kuru filtrasyon” şemasına göre çalışan bir filtre eşittir

burada K1 hava-su oranıdır. Diğer gösterimler için formül (17.1)'e bakın.

İki aşamalı filtreleme ile basitleştirilmiş havalandırma yöntemi (Şekil 17.3, c) tercihen bir basınç versiyonunda kullanılır. Sürecin özü yukarıda açıklanana benzer. Demir giderme işleminin en başında, suyun ilk kısımları filtreye girdiğinde, yük hala temizken, yüzeyinde demir bileşiklerinin adsorpsiyonu monomoleküler bir tabakada gerçekleşir, yani kuvvetler nedeniyle fiziksel adsorpsiyon meydana gelir. adsorbat ve adsorban moleküller arasındaki çekim (bir katının yüzeyi - adsorban, adsorbat molekülleri ile doyurulur). Monomoleküler bir tabakanın oluşumundan sonra, kum taneleri üzerindeki demir bileşiklerinin izolasyon süreci durmaz, aksine oluşan tek tabakanın kimyasal olarak temiz bir kum yüzeyinden daha aktif olması nedeniyle artar. Filmin elektron mikroskobik çalışmaları, filmin küresel demir hidroksit moleküllerinden ve hem demir(III) hem de demir(II) gibi diğer bileşiklerden oluştuğunu gösterdi. Filmdeki bağlı su miktarı %20'ye ulaşır. Filmin gerçek yüzeyinin değeri 200 m2/g'den az değildir.

Filtre ortamının taneleri üzerindeki demir bileşikleri filminin adsorpsiyon özellikleri, yüksek özgül yüzeyi ve mevcudiyeti Büyük bir sayı bağlı su, filmin çok güçlü bir adsorban olduğu sonucuna varmamızı sağlar. süngerimsi yapı. Aynı zamanda film, beslemeye giren demir(II)'nin oksidasyonu için bir katalizördür. Bu bağlamda, granül bir tabaka ile su arıtmanın etkisi, homojen bir ortamda olabileceğinden kıyaslanamayacak kadar yüksektir.

Bu tür bir katalizör için suda bulunan bazı maddeler (amonyak, hidrojen sülfür, serbest karbon dioksit, kolloidal silisik asit) "zehir"dir. Bu maddelerin molekülleri, katalizörün yüzeyi ile kovalent bağların oluşumuna katılabilen ve bu bileşiklerin önemli konsantrasyonlarında aktivitesinde bir azalmaya yol açan bir çift serbest elektrona sahiptir.

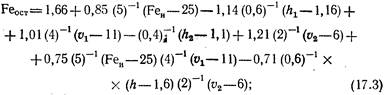

İşlem aşağıdaki denklemle açıklanmaktadır:

burada Feres FeH-, sırasıyla II aşaması filtrenin filtratındaki ve arıtılmış sudaki demir içeriği, mg/l; h1 ve h2 - sırasıyla, I ve II aşamalarının filtreleri üzerindeki filtreleme yükünün katmanlarının yükseklikleri; v1 ve i>2 - sırasıyla, filtre I ve II adımlarındaki filtrasyon hızı.

Kapasitesi 1000 m3/gün'e kadar olan tesislerde su ertelemesi için çerçeve filtrelerde filtrasyon yöntemi kullanılmalıdır. Söz konusu yönteme göre su demirinin çıkarılmasının özü, oksidasyondan sonra demirin (II) çökeltici demire (III) geçmesi gerçeğinde yatmaktadır. Aparatın alt kısmında oluşan demir hidroksit kartuş üzerine yıkanır. Ancak sürecin başında Belirleyici rol seramik kartuşun, demir hidroksit pullarının ve demir (II) iyonlarının yüklerindeki farkı oynar. Kartuş üzerinde büyüyen demir hidroksit tabakası, hem fiziksel hem de kimyasal işlemler gerçekleşirken, sürekli yıkanan yeni agregalar için bir temas malzemesi görevi görür. Kartuş, yalnızca demir hidroksit filtre yatağı için bir destek aşaması görevi görür.

Kartuş filtrelerde doğal suları ütülerken, işlemin ilk aşaması filtreleme bölümünün gözeneklerinin kademeli olarak tıkanması ile filtrelemedir. Belirli bir hacim oranına ulaşıldığında bu aşama sona erer. partikül madde, gözeneklerde tutulan, gözeneklerin hacmine kadar, bundan sonra ikinci aşama başlar - ilk tortu tabakasının oluşumu ile filtrasyon. Bu, filtreyi doldurma işlemini tamamlar ve suyu ütülemek için filtrelemeye başlar.

Formüller (17.4) ve (17.5), 1 m2 filtreleme yüzeyinden elde edilen Q, m3/h filtrat miktarını ve v, m/h filtreleme oranını belirlemeyi mümkün kılar:

Q \u003d 100 (37.3-4.8υ-3.5) + 0.27 2 - l.67υ; (17.4)

G.I.'ye göre Nikoladze, filtre döngüsünün süresi ifadeden belirlenebilir.

nerede Δp - filtrasyon sırasında basınç düşüşü; mt, süzüntünün birim hacminin alınması üzerine filtre çerçevesi tarafından tutulan katı fazın kütlesidir; - arıtılmış sudaki demir içeriği.

Vakum püskürtme aparatlarını (Şekil 17.5) kullanan havalandırma yönteminin özü, demir (II)'nin hava oksijeni ile demir hidroksit kolloid oluşumu, pH = 6.8 ... 7'de pıhtılaşması ve kahverengi çökelme ile okside oksidasyonudur. pullar. Demir(II) içeren su hava ile temas ettiğinde oksijen suda çözünür, sistemin oksidasyon potansiyeli artar ve çözünmüş karbondioksitin bir kısmını uzaklaştırmak için koşullar yaratılırsa, sistemin pH'ı belirli bir değere yükselir. belirli bir oksidasyon potansiyelinde demir(III) hidroksitin çökelmesini sağlayan değer.

Pirinç. 17.5. Vakum fırlatma cihazı.

a - Genel form; b - aparatın ekseni boyunca kesit; I - konik yakınsak andadok; 2 - vakum odası; 3 - hava emme ve karbondioksitin çıkarılması için pencereler; 4 - fırlatma odaları; 5 - yansıtıcı plaka (isteğe bağlı)

Bu şemada bir askıda tortu tabakası olan arıtıcılar kullanıldığında, G.I. Nikoladze aşağıdaki denklemle tanımlanır:

burada Fe0 ve FeH sırasıyla arıtıcıdan sonraki sudaki ve arıtılmış sudaki demir içeriği, mg/l; b- suyun özelliklerine bağlı deneysel katsayı, h-1; I - Askıya alınan katmanın yüksekliği, m; v askıda kalan katmandaki suyun yukarı doğru hareketinin hızıdır, m/h; n, demir(II) oksidasyonunun su demirinden arındırma etkisi üzerindeki etkisini dikkate alan bir üsdür.

Modifiye edilmiş bir yükleme yoluyla süzme yoluyla suyun demirin çıkarılması, filtreleme yüklemesinin tanelerinin yüzeyinin moleküler yapısı üzerinde etki ederek yapışma kuvvetlerinde bir artışa dayanır. Yapışma kuvvetlerini arttırmak için, çalışmaların gösterdiği gibi, daha fazla olan bileşiklerden filtreleme yükünün tanelerinin yüzeyinde bir film oluşturmak gerekir. yüksek değer van der Waals sabitleri. Ayrıca bu bileşiklerin elektrostatik özellikleri, tane yüzeyinin zeta potansiyelinin istenilen yönde değişmesini sağlamalıdır. Bu durumda, temas halindekilerin yapışma kuvvetleri ne kadar büyükse, moleküler ağırlıklar o kadar büyük olur.

Yükleme modifikasyon tekniği, %1.5'lik bir demir (II) sülfat çözeltisi ve ardından %0.5'lik bir potasyum permanganat çözeltisi ile ardışık muamelesini sağlar. Toplam temas süresi 30 dakikadır. Çalışmaya başladıktan 20 dakika sonra süzüntü GOST 2874-82 sınırlarını karşılar. "İçme suyu".

Basitleştirilmiş havalandırma, klorlama ve filtrasyon yoluyla sudaki demirin uzaklaştırılması, fazla karbondioksitin uzaklaştırılmasından ve havalandırma sırasında suyun oksijenle zenginleştirilmesinden oluşur, bu da pH'da bir artışa ve organo-demir bileşiklerinin birincil oksidasyonuna katkıda bulunur. Karmaşık demir (II) bileşiklerinin nihai imhası ve kısmi oksidasyonu, arıtılmış suya bir oksitleyici ajan (klor, ozon, potasyum permanganat, vb.) sokularak elde edilir. Demirli ve oksitli demir bileşikleri, granül bir yataktan süzülerek sudan çıkarılır.

Klor, özel bir dağıtım boru sistemi aracılığıyla su yastığına verilir; sağlamak zorunda iken gerekli zaman oksitleyici maddenin arıtılmış su ile teması. Filtreleme aparatı olarak kir kapasitesi arttırılmış kontak filtreler KF-5 tavsiye edilir. KF-5 kontak filtresinde, filtreleme yükü 0,6 m kalınlığında üç katmandan oluşur: üst katman, tane boyutu 2.3 ... 3.3 mm olan genişletilmiş kil veya polimerlerdir, orta katman antrasit veya yüksek fırın cürufudur. 1 , 25 ... 2.3 mm tane büyüklüğü, alt tabaka kuvars kumu veya 0.8 ... 1.25 mm taneli yanmış kayalardır. Filtrasyon hızı 7 m/h, su ile yıkama.

Basınçlı yüzdürme ile demirin uzaklaştırılması, su içinde ince bir şekilde dağılmış hava kabarcıkları ile ayrı ayrı demir hidroksit parçacıklarının yapışmasını ve ortaya çıkan agregaların su yüzeyinde yüzmesini destekleyen moleküler kuvvetlerin etkisine dayanır. Doğal suların dağılmış ve kolloidal safsızlıklarının yüzdürme ayırma yöntemi, bir askıda tortu tabakasındaki tortulaştırma veya işleme kıyasla işlem süresinde (3,4 kat) keskin bir azalma nedeniyle çok umut vericidir.

Demir hidroksit pullarının basınç-flotasyon ayırma işlemi aşağıdakilere ayrılabilir: sonraki adımlar: demirli demirin okside oksidasyonu, havanın suda çözünmesi ve kabarcık oluşumu; komplekslerin oluşumu "hava kabarcığı - demir hidroksit pulları" bu komplekslerin su yüzeyine yükselmesi. Her aşama, sürecin verimliliği ve ekonomisi üzerinde önemli bir etkiye sahiptir.

Yüzdürme ayırma sırasında yüzen pullar işleminin verimliliği, askıda katı maddelerin konsantrasyonundan (başlangıç demir konsantrasyonu, kireç dozu), kabarcıkların sayısı ve boyutundan, yüzdürme süresinden ve hidrodinamik koşullardan etkilenir. Flotasyon etkisi formülle belirlenebilir.

baloncukların yükselme hızı nerede; T - flotatörde suyun kalma süresi; P, birim su hacmindeki hava kabarcığı sayısıdır; H0, yüzdürücüdeki su tabakasının yüksekliğidir; a, 1 cm yükseltildiğinde demir hidroksit pamuğu üzerinde kabarcıkların sabitlenme olasılığının katsayısıdır.

Flotasyon süresi, basınç tankındaki basınç, kireç dozu ve ayrıca başlangıçtaki demir içeriğinin artmasıyla demir giderme etkisi artar ve dispersiyon suyu miktarının artmasıyla azalır. Regresyon denklemlerinin gösterdiği gibi diğer faktörlerin önemli bir etkisi yoktur.

burada T, flotatörde suyun kalış süresi, min; (/ - hava ile doygunluğa maruz kalan su miktarı, l; Di - kireç dozu, mg / "l; p - doyma basıncı, MPa; Fen - ilk demir konsantrasyonu, mg / l; E - demirin uzaklaştırılmasının etkisi ; Tamam - oksitlenebilirlik.

Oksitlenebilirlikteki azalma esas olarak hava doygunluğuna maruz kalan su miktarına, kireç dozuna ve doyma basıncına bağlıdır.

Havalandırma, kireçleme, ince bir tabakaya yerleştirme ve filtrasyon yoluyla yüksek konsantrasyonlu kararlı demir formlarının sudan uzaklaştırılması, Demir (II)'nin tamamen oksidasyonu ve pH ≥ 7,l'de kompleks organo-demir bileşiklerinin yok edilmesinden sonra gerçekleştirilir. İnce tabakalı bir çökeltme tankında demir bileşiklerini ayırma işlemi döngüseldir ve su ütülemenin etkisi esas olarak ince tabaka modüllerindeki akış hızına, başlangıçtaki demir konsantrasyonuna ve bir alkalin reaktifin dozuna bağlıdır. Haznede çöken demir hidroksit pullarının aglomerasyonu için, hazne ile birlikte girdap tipi flokülasyon odasının hacmi, arıtılmış suyun en az 15 dakika kalma süresini sağlamalıdır.

İnce tabakalı modüllerde elde edilen su deferizasyonunun E, %" etkisi, akış hızına - v, alkali reaktifin dozuna - Di, arıtılmış sudaki demir içeriğine - FeH bağlıdır ve denklem ile tanımlanır

E \u003d 32.23 + 0.33υ - 0.224υ2 + 1.28DI-0.007D2 + 0.37FeH. (17.11)

G.I.'ye göre ince katmanlı modüllerde su hareketinin hızı. Nikoladze

burada l, karter hücresinin uzunluğudur, m; uchr - karterdeki kritik akış hızı, m/h; A0 - haznede biriken tortuların konsantrasyonunu karakterize eden parametre, g/l; F, esas olarak tortu sıkıştırma ve çökeltme döngüsünün süresine bağlı olan fonksiyonel bir parametredir, h; K - alkali reaktifin bileşimindeki çözünmeyen süspansiyon içeriği, mg/l; Fe0 - durgun sudaki demir içeriği.

Fe0 \u003d FeH (1 - 0.01 Oe).(17.13)

demir kaldırma su flotasyonu

Demir (II) sülfatı çıkarmak için kireçleme kullanılır, kireç ilk önce demir (II) sülfat ile reaksiyona girer:

FeSO4 + Ca(OH)2 = CaSO4 + Fe(OH)2.

Elde edilen demir (II) hidroksit Fe(OH)3'e oksitlenirken, sudaki oksijen miktarı oksidasyon için yeterli değilse, kireçleme ile aynı anda suyun klorlanması veya havalandırılması gerçekleştirilir.

Kireç dozu (Re2+/28>SchI'de), mg/l

![]()

burada [СО2] sudaki serbest karbon monoksit (IV) içeriği, mg/l; - sudaki demir (II) içeriği, mg/l; w\ - eşdeğer.susuz pıhtılaştırıcı maddenin kütlesi, mg/mg-eq; Al - kaynak suyun alkalinitesi, mg-eq / l.

Klor veya ağartıcı dozu, Dchl \u003d 0.7 [Re2+], mg / l formülü ve Dp.m \u003d, mg / l formülüne göre potasyum permanganat dozu ile belirlenir.

Bazı durumlarda, düşük pH değerlerinde bile demir(II)'yi hızla oksitlemek için katalizörler kullanılır. Bu tür katalizörler olarak, ezilmiş piroluzit, "kara kum" (pH = 8.5 ... 9'a alkalileştirilmiş,% 1'lik bir potasyum permanganat çözeltisinin ayrışmasının bir sonucu olarak oluşan bir manganez oksit filmi ile kaplı kum) vardır. genellikle kullanılır. sulu çözelti amonyak) ve bir manganez oksit filmi ile kaplanmış sülfokoal. İkincisini elde etmek için, sülfonik kömür %10'luk bir MnCl2 solüsyonu ile işlenir ve ardından %1'lik bir KMnO4 solüsyonu, elde edilen Mn-kyonit tabakasından süzülür. Potasyum, oksitlenen ve kömür yüzeyinde bir manganez oksit filmi şeklinde biriken manganezin yerini alır. Bu durumlarda, demirin (II) oksidasyonu için, suyun 1 m kalınlığında bir katalizör yatağından 10 m/saat hızında filtre edilmesi gerekir.

Demirin (II) daha yüksek manganez oksitlerle oksidasyonu, daha sonra daha düşük oksidasyon seviyelerine indirgenmesi ve daha sonra suda çözünmüş oksijen tarafından yeniden oksitlenmesi, denklemlerle açıklanır:

4Fe (HC03)2 + 3Mn02 + 2H20 -> 4Fe(OH)3 + MnO + Mn203 + 8CO2, 3MnO + 2KMn04 + H20 -> 5Mn02 + 2KOH,

ЗМn203 + 2КМn04 + Н20 -> 8Мn02 + 2KON.

Demir tuzları ve sertliğe neden olan tuzların aynı anda uzaklaştırılması gerektiğinde ve arıtılmış suda oksijen olmadığında, katyonizasyon ile suyun ertelenmesi kullanılabilir.

Yüzey sularının ertelenmesi, aynı anda durulama ve renk değişikliği ile gerçekleştirilir. Suda kolloidler, ince süspansiyonlar ve kompleks bileşikler şeklinde bulunan demir, pıhtılaştırıcılar [alüminyum sülfat, demir (III) klorür veya karışık bir pıhtılaştırıcı] ile su işleme tabi tutularak uzaklaştırılır. Demirin karmaşık organik bileşiklerini yok etmek için su, klor, ozon veya potasyum permanganat ile işlenir. Demir pıhtılaştırıcıları kullanırken, daha fazla tamamen kaldırma demir iyonlarının Fe(OH)3 pulları üzerinde yoğun adsorpsiyonunun bir sonucu olarak sudan demir. Hem alüminyum hem de demir pıhtılaştırıcıların kullanılması durumunda demir iyonlarının optimum adsorpsiyonu, 5.7...7.5 su pH değerleri aralığındadır. Pıhtılaştırıcı dozu deneysel olarak ayarlanır. Teknoloji sistemi pıhtılaştırma ile suyun demirden arındırılması, reaktif tesisleri, karıştırıcılar, arıtıcılar ve filtreleri içerir.

Ukrayna Bilimler Akademisi Genel ve İnorganik Kimya Enstitüsü, sodyum alüminat ve demir (III) klorür kullanarak suyun ütülenmesi için bir yöntem geliştirdi. Bu yöntem suda bulunan demiri inorganik ve organik (humus) bileşikler şeklinde uzaklaştırır. Aynı zamanda kolloidal silisik asit, manganez, inorganik süspansiyon ve organik madde elimine edilir. FeCl3 ve NaA102'nin optimal oranı 1:1'dir. Sudaki artık demir içeriği, belirlenmiş normları aşmaz. içme suyu. Ek olarak, ince bir şekilde dağılmış tebeşir ve alüminyum hidroksitten oluşan asılı bir tabakadan süzme yoluyla demiri sudan çıkarmak için bir yöntem geliştirilmiştir. Demir tuzları, tebeşirle demir (II) karbonata dönüştürülür ve bu da demir (III) hidroksite hidrolize olur. Demir hidroksit (III) asılı katman tarafından tutulur. Meydana gelen reaksiyonların bütün kompleksi denklem ile ifade edilebilir.

4CaCO3 + 4FeSO4 + 02 + 6H20 = 4Fe(OH)3 + 4CaSO4 + 4CO2

Al(0H)s/ /CaC03=0.16'nın ana bileşenlerinin optimal oranı. Asılı tebeşir tabakası boyunca yukarı doğru akışın hesaplanan hızı 0,48 mm/s'ye ulaşır. Askıya alınmış katmandaki tebeşir konsantrasyonu 0.02...0.03 g/cm3'tür. Bu yöntem sudaki toplam demirin %95'ine kadarını giderir.