Lokalne rodzaje korozji. Yu.V

Ministerstwo Edukacji i Nauki Federacji Rosyjskiej

Federalna państwowa instytucja edukacyjna budżetowa

wyższe wykształcenie zawodowe

„Państwowy Uniwersytet Techniczny w Magnitogorsku

ich. G. I. Nosova”

(FSBEI HPE „MSTU”)

Dyscyplina: „Ochrona metali przed korozją”

Na temat: „Korozja międzykrystaliczna. Korozja „nożowa”. Żrący

wyśmienity. Korozja wrzodziejąca i wżerowa”

Ukończono: sztuka. gr. TFB-11 Ivanova K. S.,

Peszkowa A. A.

Sprawdzone przez: Pykhtunova S.V.

Magnitogorsk, 2013

Korozja międzykrystaliczna 3

Korozja noża 5

Pękanie korozyjne 6

Korozja wżerowa 8

Korozja wżerowa 9

Referencje 12

Korozja międzykrystaliczna.

Korozja międzykrystaliczna (ICC)– jeden z rodzajów lokalnej korozji metali, który prowadzi do selektywnego niszczenia granic ziaren. Korozja międzykrystaliczna jest bardzo niebezpiecznym rodzajem zniszczenia, ponieważ... nie zawsze można to określić wizualnie. Metal traci swoją plastyczność i wytrzymałość.

Korozja międzykrystaliczna najczęściej dotyczy metali i stopów, które łatwo stają się pasywne. Należą do nich stopy chromowo-niklowe i chromowe (stale nierdzewne), stopy aluminium, stopy niklu i niektóre inne.

Ryż. 1. Korozja międzykrystaliczna

Przyczyna korozji międzykrystalicznej: przemiany strukturalne na granicach ziaren metalu. Strefa przemian strukturalnych staje się anodą, która intensywnie się rozpuszcza. Połączenie pomiędzy ziarnami metalu zostaje zerwane i ulegają one odpryskom. W wyniku tych procesów konstrukcje metalowe podczas eksploatacji tracą swoje właściwości i szybko stają się bezużyteczne.

Czynniki korozji międzykrystalicznej (ICC):

1) Skład stopu;

2) Temperatura;

3) Czas ekspozycji w podwyższonych temperaturach;

Szybkość korozji międzykrystalicznej zależy od potencjału metalu. Jego przyspieszony rozwój obserwuje się na potencjałach wejścia w obszar transpasywny (1,15 - 1,25 V), a także na potencjale przejścia aktywno-pasywnego (około 0,35 V). W różnych obszarach korozja międzykrystaliczna może zachodzić na skutek różnych mechanizmów.

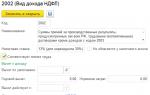

Ryż. 2. Korozja międzykrystaliczna:

a - mikrostruktura metalu przed korozją; b-mikrostruktura na etapie korozji, powstawanie pęknięć wzdłuż granic metalu.

Korozja „nożowa”.

Ryż. 3. Korozja „nożowa”.

« Korozja noża– rodzaj korozji międzykrystalicznej (ICC). Korozja noża– miejscowe zniszczenia, które obserwuje się na spoinach. Płynie w wąskiej strefie na granicy metalu rodzimego i spoiny. Wielowarstwowe spoiny wysokowęglowych stali chromowo-niklowych i stali stabilizowanych tytanem, które pracują w kwasie azotowym, są podatne na korozję nożową. Nawet stale o dużej zawartości molibdenu.

Podczas spawania prawie roztopiony metal (o temperaturze około 1300 o C) styka się z zimnym metalem. Węgliki chromu lub tytanu rozpuszczają się w stopionym metalu, a po ochłodzeniu nowe węgliki nie mają czasu na wytrącenie. W tym przypadku węgiel pozostaje w roztworze stałym. Wskutek dość powolnego chłodzenia wytrąca się duża ilość węglików Cr. W środowiskach agresywnych następuje stopniowe rozpuszczanie (na poziomie międzykrystalicznym) wąskiej strefy w pobliżu spoiny.

Zapobieganie korozji noży:

Używaj wyłącznie niskowęglowej stali chromowo-niklowej;

Unikaj „niebezpiecznych” temperatur w strefie wpływu ciepła;

Stosować wyżarzanie stabilizujące w temperaturach 870 – 1150 o C (węgliki Cr przechodzą w stan stały).

Pękanie korozyjne.

Pękanie korozyjne metali – jest to jeden z rodzajów uszkodzeń korozyjnych (korozja), w wyniku którego w metalu powstaje i rozwija się wiele pęknięć. Pękanie korozyjne ma miejsce, gdy metal jest jednocześnie narażony na działanie agresywnego środowiska korozyjnego i naprężeń rozciągających. Charakterystyczną cechą pękania korozyjnego jest prawie całkowity brak odkształceń plastycznych produktu metalowego.

Pękanie korozyjne– bardzo niebezpieczny rodzaj niszczenia metali, ponieważ nie zawsze da się to zauważyć na czas. Najczęściej pękaniu korozyjnemu ulegają metale, w których po obróbce mechanicznej lub cieplnej występują naprężenia szczątkowe. Także wyroby metalowe pracujące w podwyższonych temperaturach i ciśnieniach. Pękanie korozyjne występuje podczas spawania, montażu lub instalacji części metalowych itp.

Ryż. 4. Pękanie korozyjne.

Wszystkie metale i stopy znajdujące się w stanie naprężonym mogą ulegać pękaniu korozyjnemu. Na intensywność pękania korozyjnego duży wpływ ma środowisko korozyjne (jego charakter, skład i stężenie czynników agresywnych).

W energetyce cieplnej, przemyśle chemicznym oraz naftowo-gazowym 20–40% wszystkich uszkodzeń korozyjnych powstaje w wyniku pękania korozyjnego.

Cechy korozyjnego niszczenia metali:

Istnieje możliwość występowania pęknięć transkrystalicznych i międzykrystalicznych z rozgałęzieniami;

Metal staje się kruchy, gdy pojawiają się pęknięcia;

Czas do wystąpienia pęknięcia (okres indukcji) zależy od wielkości przyłożonych naprężeń rozciągających.

Pękanie korozyjne stali obserwuje się w roztworach zawierających kwasy, chlorki, zasady, azotany, H 2 S, CO 2, NH 3. Stale węglowe o strukturze perlitycznej lub perlityczno-ferrytycznej, zawierające w swoim składzie powyżej 0,2% węgla, są mniej podatne na pękanie korozyjne. Struktura martenzytyczna stali jest najbardziej wrażliwa na tego typu korozję, ponieważ Wszystkie metody obróbki cieplnej, w wyniku których powstaje martenzyt, powodują, że stal jest podatna na pękanie korozyjne.

Stale austenityczne chromowo-niklowe są bardziej podatne na pękanie korozyjne niż ferrytyczne i półferrytyczne stale chromowe. W stalach nierdzewnych austenit nie ma wystarczającej stabilności, a w warunkach zakładów chemicznych dość powszechne jest pękanie korozyjne austenitycznych stali chromowo-niklowych. Wprowadzenie stabilizatorów, składników stopowych oraz zwiększenie zawartości niklu nie ma istotnego wpływu na podatność stali austenitycznych na korozję.

Na pękanie korozyjne podatne są nie tylko metale i stopy żelazne, ale także metale nieżelazne (na przykład stopy miedzi z cynkiem i aluminium i magnezu). W obecności oparów amoniaku stopy miedzi z cyną, cynkiem i aluminium szybko korodują, powodując pękanie korozyjne. A w roztworach węglanów, chlorków, siarczanów i chromianów stopy magnezu znajdujące się w stanie naprężonym ulegają zniszczeniu.

Korozja wgłębna.

Korozja wgłębna jest formą zlokalizowanego uszkodzenia, którego skutkiem są pory w metalu. Pory te mogą mieć małą lub dużą średnicę, ale najczęściej są stosunkowo małe. Mogą powodować perforację metalu lub stopu. Często pory są izolowane lub zlokalizowane tak blisko siebie, że pojawiają się jako chropowatość powierzchni. Ogólnie pory można traktować jako dziury lub wnęki, których średnica jest równa lub mniejsza niż ich długość. Wżery to jedna z najbardziej podstępnych form korozji. Prowadzi to do zniszczenia wyposażenia na skutek perforacji przelotowej przy bardzo niewielkiej utracie całkowitego ciężaru całej konstrukcji.

Korozja wżerowa często rozwija się w porach lub uszkodzonych obszarach:

Nieprzewodząca warstwa powierzchni metalu (film tlenkowy);

Powłoka powierzchniowa metalu, która jest szlachetniejsza w stosunku do metalu nieszlachetnego. Może to spowodować wżery na metalu nieszlachetnym

W stopach stali nierdzewnej często obserwuje się korozję wżerową. Na rozwój korozji wpływają takie czynniki, jak temperatura i ruch środowiska.

Ryż. 6. Korozja wżerowa.

Korozja wżerowa.

Korozja wżerowa– rodzaj zniszczenia korozyjnego, na które narażone są wyłącznie metale i stopy pasywne. Korozję wżerową obserwuje się w niklu, cyrkonie, chromowo-niklowym, chromie, stopach aluminium itp.

W przypadku korozji wżerowej (punktowej) niszczone są tylko niektóre obszary powierzchni, na których tworzą się głębokie zmiany - wżery (wrzody punktowe).

Korozja wżerowa występuje, gdy metal lub stop poddawany jest działaniu nie tylko pasywatorów (powierzchnia wprowadzana jest w stan pasywny, np. utleniacza), ale także jonów aktywatorów (Cl-, Br-, J-). Aktywnie

Korozja wżerowa występuje w wodzie morskiej, mieszaninie kwasów azotowego i solnego, roztworach chlorku żelaza i innych agresywnych środowiskach.

Wżery są klasyfikowane według ich wielkości:

Mikrowżery (do 0,1 mm);

Wżery (0,1 – 1mm);

Plamka, wrzód (więcej niż 1 mm).

Wżery mogą być: zamknięty, otwarty i powierzchowny.

Otwarte wżery - wyraźnie widoczne na powierzchni gołym okiem lub pod niewielkim powiększeniem.

Jeśli jest dużo otwartych wżerów, korozja staje się ciągła. W przypadku wżerów odkrywkowych dno porów działa jak anoda, a folia pasywna działa jak katoda. Zamknięte wżery

– bardzo niebezpieczny rodzaj uszkodzeń korozyjnych, gdyż takich uszkodzeń nie można zobaczyć na własne oczy, ich obecności można określić jedynie za pomocą specjalnych przyrządów; Zamknięte wżery powstają głęboko w metalu lub stopie. Zamknięte wżery mogą powodować uszkodzenia nawet w stalach nierdzewnych. Wżery powierzchniowe

- rodzaj wżerów, które rozwijają się bardziej na szerokość niż na głębokość, tworząc dziury na powierzchni metalu lub stopu.

Etapy wzrostu wżerów:

2) Wzrost wżerów następuje poprzez mechanizm elektrochemiczny, w wyniku intensywnego rozpuszczania pasywnej warstwy tlenkowej. Dzięki aktywnemu rozpuszczaniu folii proces anodowy nasila się w samym wżerze (aktywacja wzrostu wżerów). Z biegiem czasu, gdy wżery zostaną wystarczająco rozszerzone, wzrost aktywacji spowalnia i rozpoczyna się dyfuzyjny tryb wzrostu wżerów.

3) Czasami rozpoczyna się rozwój wżerów i rozpoczyna się etap repasywacji. Za główną przyczynę repasywacji można uznać przesunięcie potencjału powierzchniowego w kierunku ujemnym, tj. strona pasywacji. Wżery o charakterze dyfuzyjnym (stopniowo, stale narastające wżery) nie mogą przejść w fazę repasywacji.

Skłonność do korozji wżerowej zależy od kilku czynników:

Charakter metalu lub stopu (aluminium, nikiel, cynk są podatne na wżery; molibden, chrom, krzem itp. nie podlegają wżerom);

Temperatura (wraz ze wzrostem temperatury zwiększa się liczba wżerów);

Stan powierzchni (powierzchnia dobrze wypolerowana jest bardziej odporna niż szorstka);

pH środowiska (wżery występują częściej w środowisku kwaśnym);

Zanieczyszczenia w medium (obecność jonów aktywatorów).

Ochrona metali i stopów przed korozją wżerową odbywa się następującymi metodami:

1) Elektrochemiczna ochrona katodowa i anodowa (czasami łącznie z inhibitorami);

2) Wybór specjalnych materiałów, które nie podlegają korozji wżerowej. Zwiększoną odporność ułatwia wprowadzenie do składu stopu chromu, molibdenu, krzemu i innych metali odpornych.

3) Hamowanie układów zamkniętych (stosowanie azotanów, zasad, chromianów, siarczanów).

Ryż. 7. Korozja wżerowa (punktowa).

Referencje:

1. Zwięzła encyklopedia chemiczna pod redakcją I.A. Knuyants i in. - M.: Encyklopedia radziecka, 1961-1967, T.2.

2. Radziecki słownik encyklopedyczny. - M .: Encyklopedia radziecka, 1983.

3. Andreev I.N. Korozja metali i ich ochrona. - Kazań: Wydawnictwo Książki Tatarskiej, 1979.

4. Wojtowicz V.A. , Mokeeva L.N. Korozja biologiczna. - M.: Wiedza, 1980, nr 10.

Czym więc jest korozja? Korozja (od łacińskiego słowa „corrodere”, co oznacza „korodować”) to samoistny proces niszczenia materiałów (metali, drewna, kamienia, tworzyw sztucznych itp.) i wytworzonych z nich wyrobów pod wpływem chemicznym i elektrochemicznym środowisko. W tej pracy rozważymy korozję metali.

Korozja metali dzieli się w naturze na:

Korozja jednolita

Korozja kontaktowa

Korozja wgłębna

Korozja szczelinowa

Korozja międzykrystaliczna

Korozja naprężeniowa

Korozja selektywna

Zmęczenie korozyjne

Erozja

Przyjrzyjmy się więc każdemu typowi osobno:

1.Jednolita korozja- Jest to najczęstszy rodzaj korozji metali i stopów. Jest to spowodowane reakcjami chemicznymi i elektrochemicznymi, które zachodzą równomiernie na całej powierzchni metalu umieszczonego w agresywnym środowisku.

W porównaniu z innymi rodzajami korozji, korozja równomierna prowadzi do największych ubytków masy metalu, ale jednocześnie jest najłatwiejsza do wykrycia i nie stwarza szczególnego zagrożenia dla różnych produktów i konstrukcji, o ile oczywiście nie przekracza uzasadnionych technicznie standardy. Jeśli metal jest wystarczająco gruby, ciągła korozja ma niewielki wpływ na wytrzymałość mechaniczną konstrukcji pod równomiernie rozłożonymi naprężeniami.

2. Korozja kontaktowa- jest to rodzaj zniszczenia korozyjnego, które występuje w wyniku kontaktu dwóch różnych metali, tj. które mają różne właściwości elektrochemiczne. Kiedy stykają się dwa różne metale, na ich powierzchni powstaje potencjał kompromisowy, który różni się wartością od potencjałów każdego metalu z osobna. Potencjał kompromisowy wyznacza się poprzez przecięcie krzywych całkowitej polaryzacji: anodowej i katodowej. Szybkość rozpuszczania anody w dużej mierze zależy od różnicy potencjałów między katodą i anodą

Jeżeli skład metali i stopów jest nieprawidłowy, tego typu zniszczenia korozyjne niszczą wiele skomplikowanych konstrukcji metalowych. Korozję kontaktową obserwuje się np. w układach aluminium (i stopy aluminium)-stal węglowa lub aluminium-cynk, aluminium-miedź, miedź-żelazo itp. Korozja kontaktowa może również wystąpić, gdy zetkną się produkty wykonane z tego samego metalu, ale połączone poprzez lutowanie lub spawanie. Szew spoiny (adhezji) będzie różnił się właściwościami elektrochemicznymi od metalu nieszlachetnego. Różne obróbki mechaniczne stali (metalu) mogą również powodować korozję kontaktową nawet w tym samym produkcie.

3. Korozja wrzodowa i wżerowa – zwana także wżerową, to rodzaj miejscowego zniszczenia korozyjnego, w wyniku którego w pewnych obszarach powierzchni metalu lub stali odpornej na korozję powstają wgłębienia – wrzody, natomiast w pozostałej części powierzchnia pozostaje nienaruszona lub koroduje w niewielkim stopniu. Wrzody mogą różnić się głębokością i szerokością wnikania w zależności od rodzaju metalu i środowiska, w którym koroduje.

Pomimo tego, że korozji wżerowej towarzyszy stosunkowo niewielki ubytek masy metalu lub stopu w porównaniu do korozji ciągłej (jednorodnej i kontaktowej), jest to jeden z najniebezpieczniejszych rodzajów zniszczeń. Niebezpieczeństwo korozji wżerowej polega na tym, że zmniejszając wytrzymałość poszczególnych sekcji, gwałtownie zmniejsza wytrzymałość i niezawodność różnych konstrukcji i konstrukcji. Jest bardzo trudny do wykrycia ze względu na niewielki rozmiar owrzodzeń. Niestety, praktycznie korozja wżerowa zostaje wykryta dopiero w momencie wypadku, co prowadzi do tragicznych w skutkach.

Mechanizm korozji wżerowej:

Sam proces korozji wżerowej związany jest z powstawaniem i działaniem lokalnych elementów korozyjnych na powierzchni metalu. Przykładem tego pierwiastka jest korozja wżerowa stali w miejscu uszkodzenia powłoki z metalu szlachetnego (Ni, Cr, Sn itp.)

Nawet metale pasywne, takie jak Al, Cr, Ni, Mo, Ti są również podatne na korozję wżerową, pomimo tego, że w środowiskach zawierających jony chloru na powierzchni tych metali tworzy się silny film tlenkowy. Jony chloru wnikają w osłabione obszary folii ochronnej (osłabione z różnych powodów, np. na skutek niejednorodnej struktury metalu zawierającej wtrącenia niemetaliczne lub przerwanie sieci krystalicznej)

Cechą charakterystyczną procesów korozji wżerowej jest duża różnica w obszarze powierzchni anodowej i katodowej. Przykładowo proces katodowy zachodzi na niemal całej powierzchni, natomiast proces anodowy, który go kompensuje, koncentruje się na małych obszarach, przez co tempo powstawania korozji w tych małych obszarach jest bardzo duże.

Odkryto również, że występowanie i rozwój wżerów na powierzchni pasywnych metali i stopów może nastąpić dopiero wtedy, gdy potencjał metalu lub stopu osiągnie określoną wartość, zwaną potencjałem wżerów.

4. Korozja szczelinowa. Korozja szczelinowa to intensywne, lokalne niszczenie metalu lub stopu w pęknięciach konstrukcji. Występowanie korozji szczelinowej związane jest z obecnością niewielkich ilości stacjonarnego roztworu elektrolitu w pęknięciach konstrukcji, które powstają na skutek samej konstrukcji lub w trakcie jej eksploatacji. Korozja szczelinowa występuje w obszarze styku metalu z niemetalami (drewno, guma, polimery, szkło).

Wszystkie metale stosowane w przemyśle mogą być podatne na korozję szczelinową, ale metale pasywne i stopy na ich bazie są na nią szczególnie wrażliwe, ponieważ w szczelinach może wystąpić depasywacja, czyli przejście ze stanu pasywnego do aktywnego, co powoduje zwiększoną korozję .

Mechanizm korozji szczelinowej

Ten rodzaj zniszczenia występuje w każdym środowisku, czy to w wodzie, atmosferze czy glebie. Występowanie korozji szczelinowej w warunkach atmosferycznych spowodowane jest gromadzeniem się i zatrzymywaniem wilgoci w pęknięciach i szczelinach.

Cechą korozji szczelinowej jest obecność niewielkiej ilości środka utleniającego lub jego całkowity brak, ponieważ w wąskich szczelinach podejście pierwiastka utleniającego do ścian jest utrudnione. Z biegiem czasu w szczelinie gromadzą się produkty korozji, które mogą zmieniać wartość pH elektrolitu wewnątrz szczeliny i wpływać na przebieg procesów anodowych i katodowych. Zwiększenie pH elektrolitu przyczynia się do zniszczenia filmów ochronnych tworzących się wewnątrz szczeliny. Szczeliny i szczeliny na głównej powierzchni metalu są makroparami, ponieważ metal na zewnątrz szczeliny jest katodą, a wewnątrz niej anodą.

5. Korozja międzykrystaliczna- jeden z rodzajów lokalnej korozji metali, który prowadzi do selektywnego niszczenia granic ziaren. Korozja międzykrystaliczna jest bardzo niebezpiecznym rodzajem zniszczenia, ponieważ... nie zawsze można to określić wizualnie. Metal traci swoją plastyczność i wytrzymałość.

Korozja międzykrystaliczna najczęściej dotyczy metali i stopów, które łatwo stają się pasywne. Należą do nich stopy chromowo-niklowe i chromowe (stale nierdzewne), stopy aluminium, stopy niklu i niektóre inne.

Przyczyną korozji międzykrystalicznej są najczęściej zmiany strukturalne w metalu lub stopie, które zachodzą na granicy ziaren, zwłaszcza przy niewłaściwej obróbce cieplnej i spawaniu.

Stale odporne na korozję stają się podatne na korozję międzykrystaliczną podczas obróbki cieplnej w temperaturach 400-800 stopni Celsjusza. W kontakcie z agresywnym środowiskiem taka stal zaczyna się zapadać wzdłuż granic ziaren. Skłonność stali do korozji międzykrystalicznej występuje także wtedy, gdy jest ona powoli schładzana w obszarze niebezpiecznych temperatur.

Mechanizm korozji międzykrystalicznej

Korozja międzykrystaliczna odnosi się do procesów elektrochemicznych i wynika z faktu, że roztwór stały w określonych warunkach może rozwarstwiać się wraz z tworzeniem się wzdłuż granic ziaren faz wzbogaconych w jeden ze składników materiału, a obszary bezpośrednio sąsiadujące z granicami ziaren zamieniają się w wyczerpać się w tym składniku. Pod wpływem tego lub innego agresywnego środowiska następuje selektywne anodowe rozpuszczanie stref wzbogaconych lub sąsiednich stref zubożonych.

6. Korozja selektywna. Korozja selektywna to rodzaj korozji stopów metali polegający na usunięciu z nich tylko jednego ze składników. W rezultacie stop traci swoją solidność i wytrzymałość, a jego wymiary geometryczne pozostają prawie niezmienione. To sprawia, że bardzo trudno jest rozpoznać korozję selektywną i najczęściej jest ona wykrywana już w momencie wypadku.

Najbardziej powszechnym rodzajem korozji selektywnej jest odcynkowanie mosiądzu oraz selektywna korozja żelaza w żeliwie, która prowadzi do grafityzacji – na powierzchni żeliwa pozostaje warstwa grafitu.

7. Korozja naprężeniowa. Korozja naprężeniowa to proces niszczenia, który zachodzi pod wpływem połączonego działania środowiska korozyjnego i naprężeń rozciągających

Naprężenia mogą zwiększyć ogólną korozję lub spowodować pękanie.

Podczas pękania korozyjnego w metalu powstają pęknięcia prostopadłe do kierunku naprężeń, które ostatecznie prowadzą do zniszczenia metalowego produktu.

Mechanizm pękania korozyjnego

Pękanie korozyjne jest spowodowane kruchym pękaniem metalu bez odkształcenia plastycznego. Pękanie korozyjne może mieć charakter międzykrystaliczny (pęknięcia na granicach ziaren) i transkrystaliczny (pęknięcia w samych ziarnach). Zależy to od rodzaju metalu, obróbki cieplnej i charakteru agresywnego środowiska. W tym przypadku powstaje jedno główne pęknięcie i z niego małe gałęzie.

- 8. Zmęczenie korozyjne to zniszczenie metalu pod wpływem okresowych obciążeń dynamicznych (naprężeń przemiennych) i środowisk korozyjnych. Zmęczenie korozyjne metali jest najczęstszym rodzajem korozji naprężeniowej spośród innych typów. Kiedy metal pozostaje przez jakiś czas w środowisku korozyjnym, jego granica wytrzymałości maleje, a konstrukcja nie jest już w stanie wytrzymać naprężeń, które wcześniej były dla niego normalne. Zmęczeniu korozyjnemu metalu towarzyszy rozwój pęknięć międzykrystalicznych i transkrystalicznych (wzdłuż granic ziaren), które niszczą metal od wewnątrz. Rozwój pęknięć następuje głównie w momencie obciążenia konstrukcji metalowej. W wyniku okresowych naprężeń termicznych w metalu, ochronny tlenek lub inna warstwa na jego powierzchni ulega zniszczeniu. Środowisko korozyjne ma swobodny dostęp do otwartej powierzchni. Poprzez pęknięcia powierzchniowe agresywne środowisko korozyjne wnika także głęboko w metal, intensyfikując zniszczenia.

- 9. Erozja. Erozja to zniszczenie powierzchni metalu spowodowane korozyjnym działaniem mechanicznym szybko poruszającego się środowiska. Istnieją trzy rodzaje erozji w zależności od charakteru powodowanych przez nią uszkodzeń: kawitacja, korozja strumieniowa i korozja cierna.

Erozja kawitacyjna występuje, gdy ciecz przemieszcza się szybko względem metalu w wyniku tworzenia się i znikania pęcherzyków pary w pobliżu powierzchni. Śmigła kalenicowe, turbiny hydrauliczne itp. są podatne na tego typu erozję.

Erozja strumieniowa to niszczenie metalu pod wpływem przepływu cieczy poruszającej się w trybie turbulentnym i zawierającej pęcherzyki powietrza. Elementy rurociągów są podatne na taką erozję.

Korozja cierna to zniszczenie zachodzące wzdłuż styku dwóch powierzchni, z których jedna lub obie są metalowe, i które poruszają się względem siebie pod obciążeniem.

Lokalne rodzaje korozji

Pomimo różnorodności form manifestacji procesów korozyjnych na materiałach metalowych istnieje klasyfikacja, która pozwala mniej lub bardziej jednoznacznie przypisać każdą z obserwowanych w praktyce zmian korozyjnych do określonej klasy. Do jednej klasy zaliczają się tzw. procesy korozji lokalnej, których wspólną cechą jest to, że wszystkie zachodzą na stosunkowo małych obszarach powierzchni metalu i rozwijają się z niezwykle dużą szybkością. W rezultacie konstrukcje metalowe szybko tracą swoje właściwości użytkowe w wyniku zniszczenia ich stosunkowo niewielkich powierzchni. Zwiększone niebezpieczeństwo lokalnych procesów korozyjnych wynika z faktu, że ze względu na małe rozmiary powierzchni nimi dotkniętych oraz duże szybkości rozpuszczania w nich metalu, często istnienie samego źródła jest odkrywane dopiero w momencie awaria sprzętu. Ciągłe zaostrzanie warunków pracy urządzeń metalowych i wprowadzanie do sfery przemysłowej coraz większej liczby metalowych materiałów konstrukcyjnych powoduje, że z czasem odsetek lokalnych uszkodzeń korozyjnych stale rośnie.

Do głównych rodzajów korozji lokalnej zalicza się korozję wżerową, wżerową, szczelinową, międzykrystaliczną, trawienie selektywne i korozję kontaktową.

Korozja wżerowa(PC) jest jednym z najniebezpieczniejszych rodzajów korozji miejscowej. Wiele pasywujących metali i stopów jest na to podatnych.

Zdecydowana większość metali (Fe, Ni, Co, Mn, Cr, T1, A1, Ms, Zg, Ta, Cu, Zp itp.) oraz materiałów konstrukcyjnych na ich bazie jest podatna na korozję wżerową. Korozja wżerowa występuje w wodzie morskiej, roztworach soli, w układach chłodzenia maszyn chłodniczych oraz w systemach zaopatrzenia w wodę recyklingową zakładów chemicznych. Terminu „pitting” używa się do opisania zarówno korozji wżerowej, jak i specyficznych uszkodzeń korozyjnych. Nazwa wżery jest zwykle używana w odniesieniu do głębokie, punktowe zmiany.

W zależności od warunków powstawania i rozwoju (temperatura, kwasowość

Często duże (półkuliste) wżery powstają w wyniku połączenia wielu mniejszych cząstek krystalograficznych

Aby doszło do korozji wżerowej, musi zostać spełniony szereg warunków:

Na powierzchni metali znajdujących się w stanie pasywnym tworzą się wżery

Powstawaniu wżerów sprzyjają defekty folii pasywacyjnej (niejednorodności strukturalne, wtrącenia obce, pory). Żebra, zagrożenia i granice powłok malarskich są szczególnie podatne na wżery;

Roztwór musi zawierać jednocześnie aktywatory korozji wżerowej i pasywatory metali.

Stymulatorami korozji wżerowej metali w środowiskach wodnych są jony C1 - , Br - , I -, które występują w zróżnicowanej ilości w zdecydowanej większości środowisk naturalnych i technologicznych, w których eksploatowane są urządzenia i konstrukcje metalowe.

Względna skuteczność działania anionów aktywatora jest rzędu C1~ > Br~ > .

Korozja wgłębna ze względu na swój rozwój jest bardzo podobny do PC, jednak lokalizacja procesu korozji jest mniej ostra i średnica ognisk korozji wżerowej jest znacznie większa niż w przypadku PC.Średnica wrzodów z reguły jest znacznie większa niż ich głębokość. Korozja wżerowa występuje zarówno w przypadku metali pasywnych, jak i aktywnie rozpuszczających się. Stale węglowe i niskostopowe mają zwiększoną skłonność do korozji wżerowej.

Korozja wżerowa, Z reguły występuje na powierzchni aktywnie rozpuszczających się metali (w niektórych przypadkach wżery korozyjne mogą powstawać także podczas zlewania się wżerów narastających na metalu pasywnym) i ze względu na swój rozwój przypominają korozję wżerową, w wyniku czego jednoznaczne określenie lokalnego procesu korozji jest często trudne. Stale węglowe i niskostopowe stosowane w środowiskach wodnych zawierających chlorki, na przykład rurociągi wodne, wodociągi i urządzenia elektroenergetyczne, są podatne na korozję wżerową.

Korozja szczelinowa objawia się w warunkach, gdy na skutek bliskości dwóch powierzchni (czyli w miejscach zastoju roztworu) pojawiają się wąskie szczeliny lub pęknięcia. W tym przypadku nie ma większego znaczenia, co spowodowało powstanie szczeliny - cechy konstrukcji metalowej czy właściwości konstrukcji metalowej. Wiele metali i wyrobów metalowych jest podatnych na korozję szczelinową.

Korozja międzykrystaliczna(MCC) występuje w materiałach polikrystalicznych, głównie stopach żelaza, aluminium i miedzi, występuje na granicach ziaren i jest konsekwencją różnic w składzie chemicznym korpusu ziarna i jego obszarów przygranicznych.

Korozja międzykrystaliczna (ICC) wpływa na materiały metalowe, które łatwo ulegają pasywacji, takie jak stale nierdzewne, stopy na bazie niklu, aluminium i jego stopy. Przyczyną MCC jest przyspieszone rozpuszczanie granic ziaren metalu (ryc. 5.3). Przypadek o znaczeniu praktycznym ma miejsce, gdy tempo rozpadu regionów przygranicznych jest kilka

o rzędy wielkości wyższe niż szybkość rozpuszczania metalu nieszlachetnego. W takim przypadku następuje przerwanie połączenia pomiędzy poszczególnymi ziarnami metalu i następuje ich późniejsze odpryskiwanie, w wyniku czego konstrukcje metalowe tracą swoje właściwości użytkowe.

Wytrawianie selektywne charakterystyczne dla materiałów konstrukcyjnych składających się z dwóch lub więcej faz, które znacznie różnią się właściwościami, w wyniku czego jedna z nich ulega preferencyjnemu rozpuszczaniu, a pozostałe rozpuszczają się w znacznie mniejszym tempie. Prowadzi to do powstawania w metalu wgłębień o różnej głębokości i konfiguracji, w wyniku czego metal traci swoją ciągłość, a co za tym idzie, swoje właściwości użytkowe. Ten rodzaj rozpuszczania jest typowy dla stali nierdzewnych, gdy węgliki uwalniane wzdłuż granic ziaren ulegają selektywnemu rozpuszczaniu.

Korozja kontaktowa powstaje w wyniku kontaktu dwóch lub większej liczby różnych metali.

Korozja kontaktowa rozwija się w roztworach elektrolitów w wyniku kontaktu metali o różnych właściwościach elektrochemicznych, np. układów stal węglowa/stal nierdzewna, stal węglowa/aluminium (lub jego stopy) itp. Korozja kontaktowa może również wystąpić w przypadkach, gdy różnica we właściwościach elektrochemicznych jest spowodowana do zastosowania lutowania lub spawania do produkcji konstrukcji z tego samego metalu; lub po zetknięciu części wykonanych z metalu tego samego gatunku, ale znacznie różniących się właściwościami w jego granicach. Naprężenia mechaniczne, prowadzące do zmian właściwości elektrochemicznych metalu, mogą również powodować korozję kontaktową podczas łączenia części tego samego metalu, ale inaczej obrobionych. Dlatego złożone przedmioty metalowe, które są słabo przemyślane z punktu widzenia projektu konstrukcyjnego, mogą przedwcześnie ulec zniszczeniu z powodu korozji kontaktowej.

Podczas korozji kontaktowej na powierzchni obu elementów układu powstaje potencjał kompromisowy, wyznaczony przez przecięcie krzywych całkowitej polaryzacji anodowej i katodowej. Szybkości rozpuszczania obu składników układu przy tym potencjale będą się różnić od indywidualnych szybkości rozpuszczania każdego ze składników w tym samym roztworze.

Gdyby roztwór elektrolitu miał nieskończoną przewodność elektryczną, ekwipotencjalność powierzchni rozciągałaby się na dowolnie dużą odległość. W rzeczywistych przypadkach, gdy środowisko pracy ma skończoną przewodność elektryczną, ekwipotencjalność będzie obserwowana tylko na części powierzchni układu bimetalicznego bezpośrednio sąsiadującej z punktem styku. W miarę oddalania się od punktu styku potencjał każdego z elementów systemu będzie coraz bardziej odbiegał od potencjału kompromisowego, zbliżając się do własnej wartości. Im wyższa przewodność elektryczna ośrodka, tym dłuższa jest strefa ekwipotencjalna. Takie zachowanie wynika z obecności strat omowych w ośrodku słabo przewodzącym prąd elektryczny – błąd 1K.

Osobliwość Lokalne procesy korozyjne polegają na uszkodzeniu małych obszarów powierzchni konstrukcji metalowych, przy czym szybkość rozpuszczania metalu znacznie przewyższa szybkość rozpuszczania głównej części powierzchni. Szybkość wnikania lokalnych ognisk korozji w głąb metalu może sięgać kilkudziesięciu cm/rok. Większość lokalnych procesów korozyjnych (z wyjątkiem selektywnego rozpuszczania i korozji kontaktowej) ma charakter probabilistyczny. Chociaż cechy te są ogólne, nie ujawniają osobliwości mechanizmu lokalnych procesów korozyjnych. Ważniejsze są podobieństwa obserwowane przy rozpatrywaniu mechanizmu lokalnych procesów korozji metali.

Z reguły wszystkie lokalne procesy korozji przechodzą przez kilka kolejnych etapów, z których każdy ma swój własny proces ograniczający. Najważniejsze z nich to:

Etap inicjacji, odpowiadający zakłóceniu równomiernego przepływu korozji i przejściu procesu do stacjonarnego rozwoju ognisk lokalnej korozji; etap trwa dość długo i nazywany jest okresem indukcyjnym t ind;

Etap stabilnego funkcjonowania lokalnego ogniska korozyjnego, podczas którego następuje katastrofalnie szybkie niszczenie lokalnie aktywowanych obszarów metalu;

Ostatnim etapem rozwoju jest gojenie (repasywacja) lokalnych ognisk korozji.

Podczas rozwoju lokalnych procesów korozyjnych często następuje przejście z jednego typu na drugi. Przykładowo, początkowym etapem rozwoju korozji wżerowej, międzykrystalicznej i szczelinowej, a także szeregu uszkodzeń korozyjno-mechanicznych podczas procesów korozyjno-zmęczeniowych lub korozji statycznej pod wpływem naprężeń, jest często korozja wżerowa. W miejscach nieciągłości i rozwarstwień różnego rodzaju powłok rozwija się rodzaj korozji przypominającej wżery.

2.14. 2. KOROZJA-MECHANICZNE NISZCZENIE METALI.

Konstrukcje metalowe pracujące w warunkach jednoczesnego narażenia na środowisko agresywne i naprężenia mechaniczne ulegają poważniejszym zniszczeniom.

Liczne przykłady łącznego oddziaływania tych dwóch czynników można znaleźć w przemyśle chemicznym.

Procesy syntezy amoniaku, mocznika i alkoholu metylowego zachodzą w środowiskach agresywnych, w warunkach podwyższonych temperatur, gdy przepływ gazu porusza się pod ciśnieniem 35-40 MPa.

Podobnie jak wszystkie metale, stale nierdzewne mogą w niektórych przypadkach korodować równomiernie na całej swojej powierzchni. Jeśli środowisko nie ma znaczących właściwości utleniających, film ochronny na powierzchni metalu może ostatecznie zniknąć, co prowadzi do ogólnej korozji (niestabilna pasywność). Ponadto stan powierzchni metalu wpływa na charakter jego bierności; Odporność na korozję jest maksymalna, jeśli powierzchnia metalu nie jest zanieczyszczona cząsteczkami żelaza lub różnymi osadami.

Korozja międzykrystaliczna

Korozja międzykrystaliczna stal nierdzewna występuje głównie w pobliżu spoin. Może również wystąpić w wyniku tłoczenia na gorąco lub obróbki cieplnej metalu. Zjawisko to spowodowane jest miejscowym spadkiem zawartości chromu podczas anodowego rozpuszczania węglika chromu, który uwalnia się wzdłuż granic ziaren w pobliżu spoin w temperaturach 400-800°C. W środowisku kwaśnym spójność ziaren zostaje zakłócona, a metal staje się kruchy.

Rozwójowi korozji międzykrystalicznej, charakterystycznej dla stali austenitycznych, można zapobiegać na dwa sposoby: zmniejszając zawartość węgla w stali do 0,03% (w celu ograniczenia powstawania węglika chromu) oraz stosując stal stabilizowaną niobem lub tytanem, które tworzą stabilne węgliki z węglem.

Wżery

Rozpuszczony tlen ogólnie sprzyja pasywacji stali nierdzewnej, z wyjątkiem przypadków korozja wżerowa(w obecności chlorków i bromków w środowisku. Ten bardzo powszechny i bardzo niebezpieczny rodzaj korozji prowadzi do powstawania wżerów przelotowych, które mogą być prawie niewidoczne na powierzchni. Prawdopodobieństwo wystąpienia korozji wżerowej stali nierdzewnej pod wpływem roztwory zawierające chlorki rosną wraz z ilością powietrza w roztworze. Stale nierdzewne zawierające molibden, o dużej zawartości chromu i niskiej zawartości węgla (np. Z2CND13) są stosunkowo odporne na tego typu korozję.

Ogólne wzorce występowania korozji wżerowej są trudne do ustalenia, gdyż zależą od wielu czynników: pH środowiska, stężenia tlenu, temperatury, zawartości soli, ilości zawiesin itp. W niektórych przypadkach można zastosować stopy wysokiej jakości. stosowane w celu zapobiegania korozji wżerowej, takiej jak Uran.

Korozja wgłębna

Istnieje bardzo niewiele metali, które nie ulegają tego typu korozji. Rozwija się w strefach stagnacji, gdzie dyfuzja tlenu jest utrudniona lub całkowicie nieobecna. Szczególnie często korozja wżerowa występuje pod warstwą osadów, tlenków, zanieczyszczeń biologicznych, pod niemetalowymi, nieszczelnymi połączeniami itp.

Korozja wgłębna Wytwarzanie stali nierdzewnych jest złożonym procesem. Jest on inicjowany przez różnicowe napowietrzanie, prowadzące do powstania małych komórek, w których zatrzymują się produkty korozji. Jeśli ośrodkiem korozyjnym jest np. woda zawierająca tlen, który jest praktycznie obojętny, ale zawiera chlorki, to hydroliza pierwotnych produktów korozji w ogniwach doprowadzi do powstania kwasu solnego, który po osiągnięciu określonego stężenia krytycznego będzie powodować rozwój korozji wżerowej. Dlatego korozja wżerowa charakteryzuje się okresem inkubacji, który może trwać kilka miesięcy. Kiedy jednak proces korozji już się rozpoczął, rozwija się on bardzo szybko. W takich przypadkach korozja nasila się poprzez tworzenie się lokalnych pierwiastków elektrochemicznych pomiędzy metalem pasywnym i aktywnym, które szybko niszczą warstwę pasywującą.

Jeśli w okresie inkubacji produkty korozji zostaną wypłukane wodą, proces korozji wżerowej zostanie całkowicie zatrzymany.

Obecność niklu i molibdenu w stali wydłuża okres inkubacji i tym samym zwiększa prawdopodobieństwo zatrzymania procesu w tym okresie. Jeżeli jednak okres inkubacji dobiegnie końca i rozpocznie się proces korozji wżerowej, jej tempo dla stali o dużej zawartości niklu i molibdenu będzie równie duże, jak dla stali o mniejszej zawartości tych składników.

Aby zapobiec występowaniu korozji wżerowej, należy wyeliminować warunki sprzyjające rozwojowi napowietrzania różnicowego. W tym celu należy wykluczyć wszelkie zmiany stężenia tlenu w medium. Błędem byłoby jednak zakładać, że nasycając medium tlenem i mieszając, można osiągnąć stan nasycenia tlenem w trudno dostępnych miejscach.

Aby zapobiec tworzeniu się osadów, należy utrzymywać odpowiednio duże prędkości wody, w miarę możliwości większe niż 3 m/s, a konstrukcje projektować w taki sposób, aby podczas eksploatacji nie powstawały strefy zastoju. Jeżeli nie można tego osiągnąć, należy zapewnić okresowe odwadnianie i czyszczenie takich obszarów.

Korozja naprężeniowa

Korozja naprężeniowa może wystąpić w stalach austenitycznych poddawanych naprężeniom mechanicznym, które są albo resztkowe po obróbce wstępnej (tłoczenie, spawanie), albo powstają podczas pracy. Korozja naprężeniowa może również rozwijać się w środowisku niekorozyjnym, ale aktywuje się w obecności gorących roztworów chlorków metali alkalicznych lub ziem alkalicznych. Po okresie inkubacji o różnej długości korozja naprężeniowa objawia się szybko rozprzestrzeniającymi się głębokimi pęknięciami.

Aby zapobiec rozwojowi korozja naprężeniowa w niektórych przypadkach konieczne jest złagodzenie naprężeń poprzez odpowiednią obróbkę cieplną.

Specjalne rodzaje korozji stali nierdzewnej

Podobnie jak w przypadku korozji konwencjonalnej stali, duże natężenie przepływu płynu korozyjnego może zapobiec tworzeniu się warstwy pasywacyjnej i spowodować miejscową korozję. Folia ochronna może zostać zniszczona także przez mechaniczne działanie ścierne cząstek stałych znajdujących się w cieczy.

Korozja spowodowana tworzeniem się mikropar występuje na połączeniach różnych metali, na przykład na spoinach stali nierdzewnej i miękkiej. W tym przypadku stal miękka staje się anodą dla stali nierdzewnej i ulega korozji. Z drugiej strony takie połączenie może zapobiec korozji wżerowej lub wżerowej stali nierdzewnej 18-10 Mo.

Proces formowania na zimno może prowadzić do powstania mechanicznie wzmocnionego martenzytu, który jest anodą dla austenitu tworzącego resztę konstrukcji i dlatego staje się dominującą strefą korozji. Zjawiska tego można uniknąć stosując stale niskowęglowe o dużej zawartości niklu, w których austenity są bardzo stabilne.

Korozja metali to samoistne niszczenie metali w wyniku ich chemicznego lub elektrochemicznego oddziaływania ze środowiskiem zewnętrznym. Proces korozji jest niejednorodny (niejednorodny), zachodzi na styku metalu i środowiska agresywnego i ma złożony mechanizm. W tym przypadku atomy metalu ulegają utlenieniu, czyli tracą elektrony walencyjne, atomy przemieszczają się przez granicę międzyfazową do środowiska zewnętrznego, oddziałują z jego składnikami i tworzą produkty korozji. W większości przypadków korozja metali w pachach rozprzestrzenia się nierównomiernie na powierzchni; w niektórych obszarach występują lokalne uszkodzenia. Niektóre produkty korozji, tworząc warstwy powierzchniowe, nadają metalowi odporność na korozję. Czasami mogą pojawić się luźne produkty korozji, które mają słabą przyczepność do metalu. Zniszczenie takich filmów powoduje intensywną korozję odsłoniętego metalu. Korozja metalu zmniejsza wytrzymałość mechaniczną i zmienia inne jego właściwości. Procesy korozyjne klasyfikuje się ze względu na rodzaje uszkodzeń korozyjnych, charakter interakcji metalu z otoczeniem oraz warunki ich występowania.

Korozja może mieć charakter ciągły, ogólny i lokalny. Korozja ciągła występuje na całej powierzchni metalu. W przypadku korozji miejscowej zmiany są zlokalizowane w poszczególnych obszarach powierzchni.

Ryż. 1Charakter uszkodzeń korozyjnych:

I – mundur; II - nierówny; III - selektywny; IV - grochy; V - wrzody ; VI - punkty lub wżery; VII - od końca do końca; VIII - nitkowaty; IX - powierzchowne; X - międzykrystaliczny; XI - nóż; XII - wyśmienity

Korozja ogólna dzieli się na równomierną, nierówną i selektywną (ryc. 1).

Jednolita korozja zachodzi z tą samą szybkością na całej powierzchni metalu; nierówny - na różnych częściach metalowej powierzchni z nierównymi prędkościami. Korozja selektywna niszczy poszczególne składniki stopu.

W przypadku korozji punktowej średnica zmian korozyjnych jest bardzo głęboka. Korozja wżerowa charakteryzuje się głębokimi uszkodzeniami na ograniczonej powierzchni. Z reguły wrzód znajduje się nad warstwą produktów korozji. W przypadku korozji wżerowej obserwuje się pojedyncze, punktowe uszkodzenia powierzchni metalu, które mają małe wymiary poprzeczne i znaczną głębokość. Przechodzi lokalna korozja, która powoduje zniszczenie produktu metalowego na wskroś w postaci przetok. Korozja nitkowa pojawia się pod powłokami niemetalicznymi i w postaci włókien. Korozja podpowierzchniowa zaczyna się na powierzchni i rozprzestrzenia się głównie pod powierzchnią metalu, powodując jego pęcznienie i rozwarstwianie.

W korozji międzykrystalicznej zniszczenie koncentruje się wzdłuż granic ziaren metalu lub stopu. Ten rodzaj korozji jest niebezpieczny, ponieważ następuje utrata wytrzymałości i plastyczności metalu. Korozja nożowa objawia się przecięciem noża wzdłuż złącza spawanego w bardzo agresywnym środowisku. Pękanie korozyjne następuje przy jednoczesnym narażeniu na środowisko korozyjne i szczątkowe naprężenia rozciągające lub stosowane naprężenia mechaniczne.

W pewnych warunkach wyroby metalowe podlegają uszkodzeniom korozyjnym i zmęczeniowym, do którego dochodzi, gdy metal jest jednocześnie wystawiony na działanie środowiska korozyjnego i zmiennych naprężeń mechanicznych.

Ze względu na charakter interakcji metalu z otoczeniem wyróżnia się korozję chemiczną i elektrochemiczną. Korozja chemiczna to zniszczenie metalu podczas interakcji chemicznej z agresywnym środowiskiem, jakim są nieelektrolity - ciecze i suche gazy. Korozja elektrochemiczna to niszczenie metalu pod wpływem elektrolitu podczas występowania dwóch niezależnych, ale powiązanych ze sobą procesów - anodowego i katodowego. Proces anodowy ma charakter utleniający i zachodzi wraz z rozpuszczeniem metalu; Proces katodowy jest procesem redukcji, wywołanym elektrochemiczną redukcją składników ośrodka. Współczesna teoria korozji metali nie wyklucza wspólnego występowania korozji chemicznej i elektrochemicznej, ponieważ w elektrolitach w pewnych warunkach możliwe jest przenoszenie masy metalu poprzez mechanizm chemiczny.

W zależności od warunków procesu korozji najczęstszymi rodzajami korozji są:

1) korozja gazowa, występuje w podwyższonych temperaturach i przy całkowitym braku wilgoci na powierzchni; produkt korozji gazowej – kamień w określonych warunkach ma właściwości ochronne;

2) korozja atmosferyczna, występuje w powietrzu; Wyróżnia się trzy rodzaje korozji atmosferycznej: w atmosferze wilgotnej – przy wilgotności względnej powietrza powyżej 40%; w wilgotnej atmosferze - o wilgotności względnej 100%; w suchej atmosferze - o wilgotności względnej mniejszej niż 40%; korozja atmosferyczna jest jednym z najczęstszych rodzajów, ponieważ większość sprzętu metalowego pracuje w warunkach atmosferycznych;

3) korozja płynna – korozja metali w ośrodku ciekłym; rozróżniać korozję w elektrolitach (kwasy, zasady, roztwory soli, woda morska) i w nieelektrolitach (ropa naftowa, produkty naftowe, związki organiczne);

4) korozja podziemna – korozja metali spowodowana głównie działaniem roztworów soli zawartych w glebach i gruntach; o agresywności korozyjnej gleby i gruntu decyduje budowa i wilgotność gleby, zawartość tlenu i innych związków chemicznych, pH, przewodność elektryczna oraz obecność mikroorganizmów;

5) biokorozja – korozja metali w wyniku działania mikroorganizmów lub produktów ich metabolizmu bakterii tlenowych i beztlenowych uczestniczy w biokorozji, prowadząc do lokalizacji zmian korozyjnych;

6) elektrokorozja, powstająca pod wpływem zewnętrznego źródła prądu lub prądu błądzącego;

7) korozja szczelinowa – korozja metalu w wąskich szczelinach, szczelinach, m połączenia gwintowe i kołnierzowe urządzeń metalowych,stosowany w elektrolitach, w miejscach luźnego kontaktu metal z materiałem izolacyjnym;

8) korozja kontaktowa, która występuje, gdy w elektrolicie stykają się różne metale;

9) korozja naprężeniowa, występuje, gdy metal jest narażony na działanie połączonego środowiska agresywnego i naprężeń mechanicznych - stałego rozciągania (pękanie korozyjne) i zmiennego lub cyklicznego (zmęczenie korozyjne);

10) kawitacja korozyjna – zniszczenie metalu w wyniku jednoczesnego oddziaływania korozji i uderzeń. W tym przypadku warstwy ochronne na powierzchni metalu ulegają zniszczeniu, gdy na styku cieczy i ciała stałego pękają pęcherzyki gazu;

11) erozja korozyjna - zniszczenie metalu w wyniku jednoczesnego narażenia na działanie agresywnego środowiska i zużycia mechanicznego;

12) korozja cierna - miejscowe niszczenie korozyjne metali pod wpływem agresywnego środowiska w warunkach ruchu oscylacyjnego dwóch powierzchni trących względem siebie;

13) korozja strukturalna, spowodowana niejednorodnością strukturalną stopu; w tym przypadku następuje przyspieszony proces niszczenia korozyjnego z powodu zwiększonej aktywności dowolnego składnika stopu;

14) korozja kontaktowa termiczna, powstaje w wyniku gradientu temperatury spowodowanego nierównomiernym nagrzewaniem powierzchni metalu.